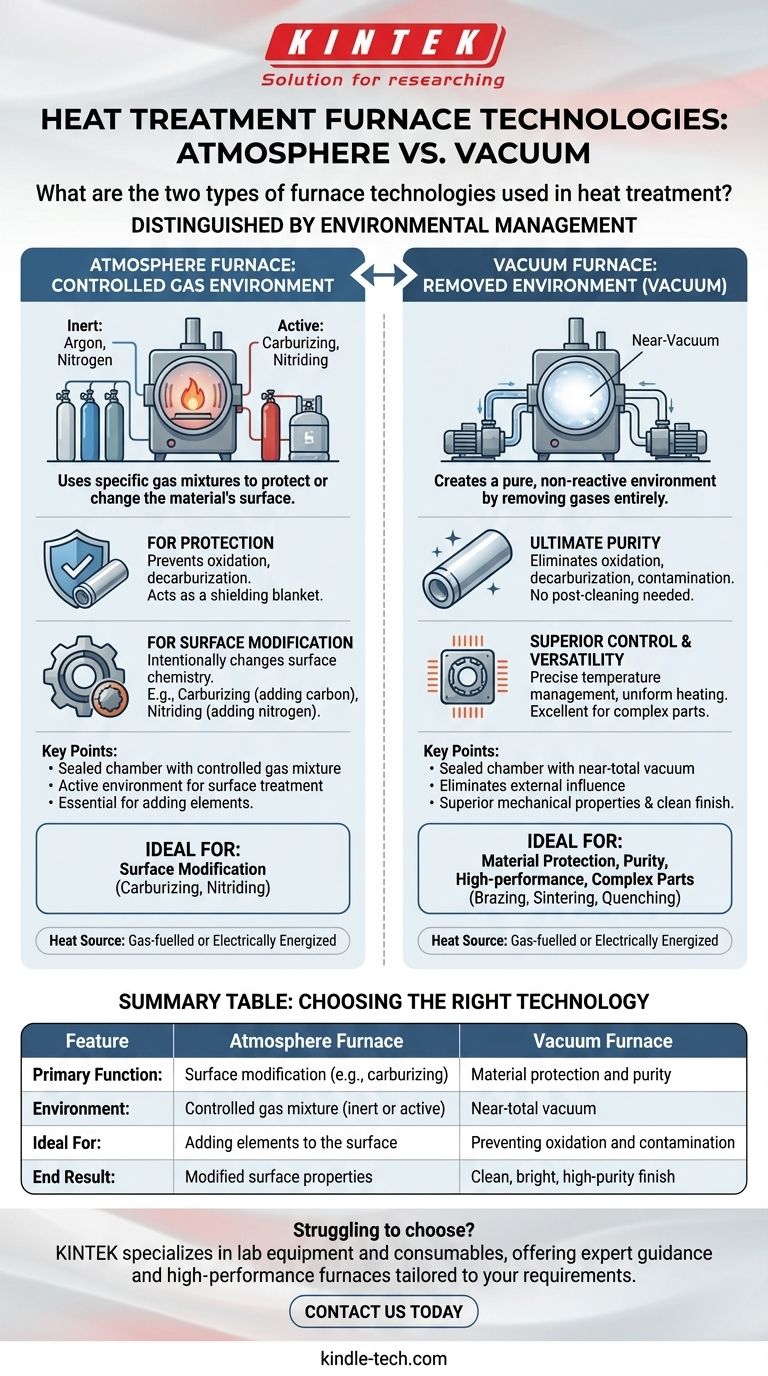

En esencia, las dos tecnologías de hornos principales utilizadas en el tratamiento térmico se distinguen por cómo gestionan el entorno que rodea al material. La elección fundamental es entre usar un entorno de gas controlado, conocido como Horno de Atmósfera, o eliminar el entorno por completo, lo que se hace en un Horno de Vacío. La selección entre estos dos se determina por la química de superficie específica y las propiedades del material requeridas para el producto final.

La distinción crítica no es solo cómo se calienta el horno, sino lo que sucede dentro. Los hornos de atmósfera usan gases activamente para proteger o cambiar la superficie de un material, mientras que los hornos de vacío crean un ambiente puro y no reactivo al eliminar esos gases por completo.

Comprendiendo los Hornos de Atmósfera

Los hornos de atmósfera son cámaras selladas donde el aire se reemplaza con una mezcla específica y cuidadosamente controlada de gases. Esta "atmósfera" es una parte crítica del propio proceso de tratamiento térmico.

El Propósito de una Atmósfera Controlada

El objetivo principal es controlar la química de la superficie del componente que se está tratando. Simplemente calentar un metal en el aire haría que reaccionara con el oxígeno, lo que provocaría la formación de cascarilla no deseada y la descarburación (la pérdida de carbono de la superficie del acero).

Uso de Atmósferas para Protección

Una atmósfera inerte, utilizando gases como argón o nitrógeno, previene estas reacciones indeseables. Actúa como una manta protectora, protegiendo el material del oxígeno y otros elementos reactivos durante el ciclo de alta temperatura.

Uso de Atmósferas para Modificación de Superficies

Se utiliza una atmósfera activa para cambiar intencionalmente la superficie del material. Al introducir especies químicas específicas, se pueden lograr propiedades únicas. Esto incluye procesos como la carburación (adición de carbono) o la nitruración (adición de nitrógeno) para endurecer la superficie de un componente de acero.

La Alternativa: Hornos de Vacío

Un horno de vacío opera bajo el principio opuesto. En lugar de introducir un gas específico, utiliza potentes bombas para eliminar casi todo el aire y el gas de la cámara sellada, creando un casi vacío.

La Ventaja Principal: Pureza Máxima

Al eliminar la atmósfera, un horno de vacío elimina el riesgo de oxidación, descarburación y contaminación. Esto da como resultado un producto final limpio, brillante y de alta pureza sin necesidad de limpieza posterior al tratamiento.

Control Superior del Proceso

El entorno de vacío permite una gestión de temperatura extremadamente precisa y un calentamiento altamente uniforme. Sin atmósfera que interfiera, el calor se transfiere de manera eficiente y uniforme, lo cual es crítico para piezas complejas y materiales sensibles.

Gran Versatilidad de Procesos

Este entorno controlado es ideal para una amplia gama de procesos avanzados. Los hornos de vacío se utilizan con frecuencia para aplicaciones de alta demanda como la soldadura fuerte al vacío, la sinterización y el temple, donde la integridad del componente es primordial.

Comprendiendo las Ventajas y Desventajas

La elección entre un horno de atmósfera y uno de vacío está impulsada por el resultado deseado, el costo y el material que se procesa. Ninguno es universalmente superior; son herramientas para diferentes trabajos.

Cuándo Elegir un Horno de Atmósfera

Los hornos de atmósfera son el estándar para procesos que requieren agregar elementos a la superficie de un material. Si su objetivo es la carburación o la nitruración, una atmósfera activa no es solo una opción, es un requisito fundamental del proceso.

Cuándo Elegir un Horno de Vacío

Los hornos de vacío sobresalen cuando el objetivo principal es proteger el material de cualquier influencia externa. Producen componentes con propiedades mecánicas superiores y un acabado limpio, lo que los hace ideales para aplicaciones críticas de alto rendimiento donde la pureza no es negociable.

La Fuente de Calor: Gas vs. Eléctrica

También es importante señalar que tanto los hornos de atmósfera como los de vacío requieren una fuente de calor. Esta suele ser alimentada por gas o energizada eléctricamente. La elección de la fuente de calor a menudo depende de los costos operativos, la precisión de temperatura requerida y el diseño específico del horno.

Tomando la Decisión Correcta para Su Proceso

Su decisión debe basarse completamente en el resultado metalúrgico que necesita lograr.

- Si su enfoque principal es la modificación de la superficie (adición de elementos): Un Horno de Atmósfera es la herramienta esencial para procesos como la carburación y la nitruración.

- Si su enfoque principal es prevenir cualquier reacción o contaminación de la superficie: Un Horno de Vacío proporciona el entorno más puro y controlado para lograr propiedades superiores del material.

- Si su enfoque principal es procesar piezas altamente sensibles o complejas: Un Horno de Vacío ofrece una uniformidad y precisión inigualables en el calentamiento y enfriamiento.

En última instancia, seleccionar la tecnología de horno adecuada significa elegir el entorno ideal para producir las características exactas del material que su aplicación exige.

Tabla Resumen:

| Característica | Horno de Atmósfera | Horno de Vacío |

|---|---|---|

| Función Principal | Modificación de superficie (ej., carburación, nitruración) | Protección y pureza del material |

| Entorno | Mezcla de gases controlada (inerte o activa) | Vacío casi total |

| Ideal Para | Agregar elementos a la superficie | Prevenir la oxidación y la contaminación |

| Resultado Final | Propiedades de superficie modificadas | Acabado limpio, brillante y de alta pureza |

¿Le cuesta elegir la tecnología de horno adecuada para sus necesidades específicas de tratamiento térmico? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta y hornos de alto rendimiento adaptados a los requisitos de su laboratorio. Ya sea que necesite una modificación precisa de la superficie con un horno de atmósfera o la máxima pureza del material con un horno de vacío, tenemos la solución. Contáctenos hoy para discutir su aplicación y descubrir cómo KINTEK puede mejorar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué es una condición inerte? Una guía para prevenir incendios y explosiones

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2