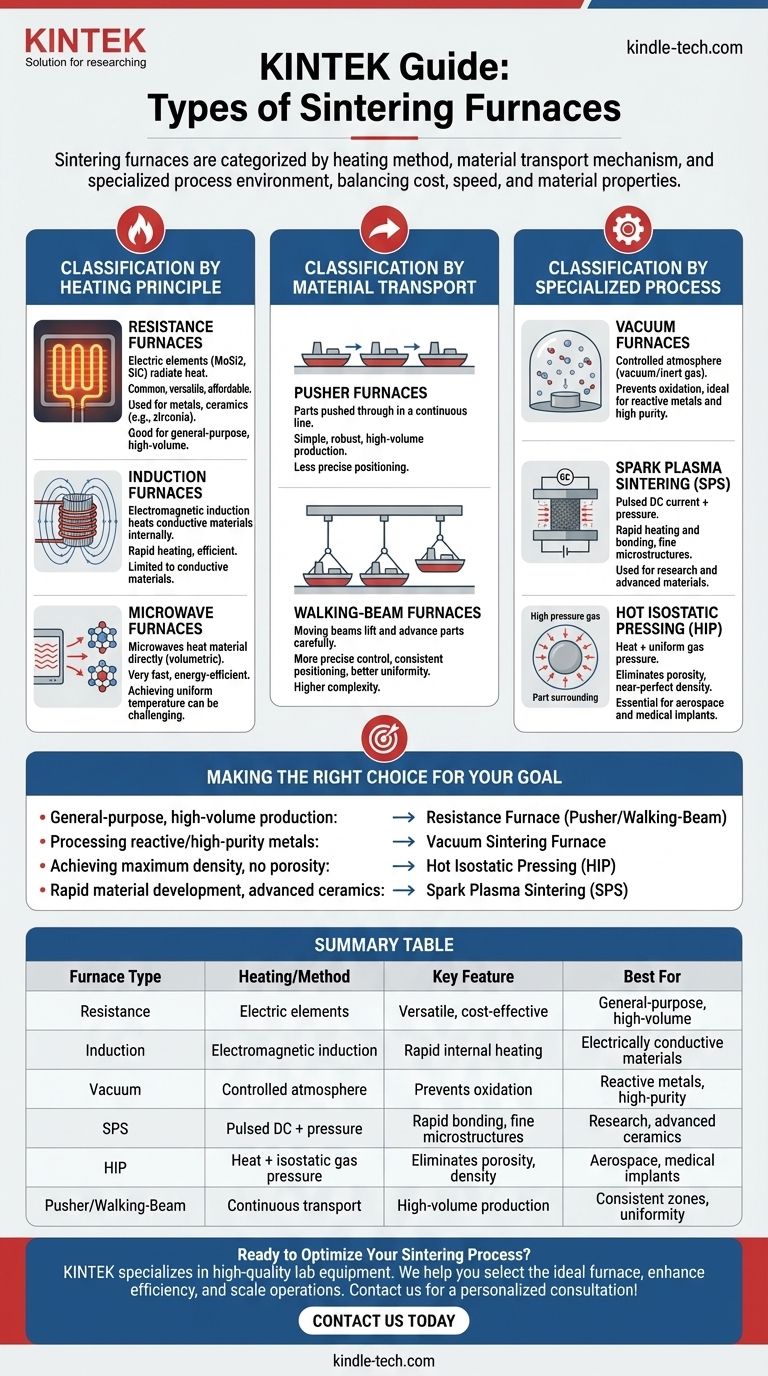

En esencia, un horno de sinterización se clasifica por su método de calentamiento, la forma en que mueve el material y el entorno de proceso específico que crea. Las distinciones más comunes son entre hornos de resistencia y de inducción para el calentamiento, y entre hornos de empuje y de viga móvil para el transporte de material, aunque también existen sistemas altamente especializados como los hornos de vacío o de plasma por chispa para aplicaciones específicas.

Comprender los tipos de hornos de sinterización no se trata de memorizar una lista. Se trata de reconocer que cada diseño representa una solución diferente para equilibrar el costo, la velocidad, las propiedades del material y la escala de producción. La elección correcta depende enteramente de los requisitos técnicos de su material y de sus objetivos operativos.

Clasificación por Principio de Calentamiento

La función fundamental del horno es generar y controlar el calor. El método que utiliza para hacerlo es la forma más básica de clasificarlo.

Hornos de Resistencia

Un horno de resistencia es el tipo más común y versátil. Funciona de manera muy similar a un horno convencional, utilizando elementos calefactores eléctricos para generar calor a través de la resistencia eléctrica.

Estos elementos, a menudo hechos de materiales como disilicuro de molibdeno (MoSi2) o carburo de silicio (SiC), irradian calor para elevar la temperatura de la cámara del horno y de las piezas en su interior. Son los pilares de la industria, utilizados para una amplia gama de metales y cerámicas como la zirconia.

Hornos de Inducción

Un horno de inducción utiliza el principio de inducción electromagnética. Se pasa una potente corriente alterna a través de una bobina, creando un campo magnético fluctuante alrededor de la pieza.

Este campo magnético induce corrientes eléctricas (corrientes de Foucault) directamente dentro del material conductor, haciendo que se caliente rápidamente de adentro hacia afuera. Este método es muy eficiente, pero generalmente se limita a la sinterización de materiales eléctricamente conductores.

Hornos de Microondas

Un enfoque más reciente, la sinterización por microondas, utiliza energía de microondas para calentar el material. En lugar de calentar la cámara del horno, las microondas se acoplan directamente con las moléculas del material, provocando un calentamiento volumétrico y rápido.

Esto puede reducir significativamente el tiempo de sinterización y el consumo de energía, pero lograr una distribución uniforme de la temperatura puede ser más difícil que con el calentamiento por resistencia tradicional.

Clasificación por Transporte de Material

Para la producción continua, el mecanismo para mover las piezas a través de las zonas de calor del horno es una característica de diseño crítica.

Hornos de Empuje (Pusher Furnaces)

En un horno de empuje, las piezas se cargan en placas cerámicas o "botes". Un mecanismo de empuje en la entrada empuja entonces todo el tren de botes a través del horno en una línea continua.

Este es un método simple y robusto adecuado para la producción de gran volumen donde ligeras variaciones en el posicionamiento son aceptables.

Hornos de Viga Móvil (Walking-Beam Furnaces)

Un horno de viga móvil ofrece un control más preciso. Utiliza un conjunto de vigas móviles que levantan los botes, los mueven una distancia fija hacia adelante y luego los bajan de nuevo sobre un hogar estacionario.

Piense en ello como si las piezas "caminaran" cuidadosamente a través del horno. Este mecanismo evita que las piezas choquen entre sí y asegura un posicionamiento más consistente dentro de las zonas térmicas, lo que conduce a una mayor uniformidad del proceso.

Clasificación por Proceso Especializado

Algunas aplicaciones requieren entornos que van más allá del simple calentamiento. Esto ha llevado a diseños de hornos altamente especializados.

Hornos de Vacío

Un horno de sinterización al vacío está diseñado para operar con una atmósfera controlada, ya sea un alto vacío o un gas inerte específico. Esto es fundamental para prevenir la oxidación cuando se trabaja con metales reactivos o para procesos donde la pureza atmosférica es primordial. Vienen en configuraciones tanto verticales como horizontales dependiendo de la geometría de la pieza y los requisitos de carga.

Sinterización por Plasma de Chispa (SPS)

Un horno SPS combina calor con presión mecánica. Envía potentes pulsos de corriente continua (CC) a través del material en polvo mientras lo comprime simultáneamente en un molde.

Este proceso genera chispas entre las partículas del polvo, limpiando sus superficies y promoviendo una unión y un calentamiento extremadamente rápidos. Se utiliza principalmente en investigación y para producir materiales avanzados con microestructuras de grano fino.

Prensado Isostático en Caliente (HIP)

El Prensado Isostático en Caliente es un proceso utilizado para lograr una densidad casi perfecta en componentes críticos. En un horno HIP, las piezas se calientan a una alta temperatura mientras se someten a una inmensa presión de gas uniforme desde todas las direcciones.

Esta combinación de calor y presión isostática colapsa cualquier vacío o porosidad interna, lo que lo hace esencial para aplicaciones de alto rendimiento en industrias como la aeroespacial y los implantes médicos.

Comprensión de las Compensaciones

Elegir un horno implica equilibrar prioridades en competencia. No existe un único tipo "mejor"; solo existe el mejor ajuste para su aplicación.

Costo vs. Rendimiento

Los hornos de resistencia estándar son la opción más común y generalmente más asequible para la producción de propósito general. Los sistemas especializados como los hornos HIP o SPS representan una inversión de capital significativa, pero ofrecen propiedades de material superiores que son imposibles de lograr de otra manera.

Velocidad vs. Uniformidad

La sinterización por microondas ofrece el potencial de una velocidad increíble, pero puede arriesgar gradientes térmicos o "puntos calientes". En los hornos continuos, un mecanismo de viga móvil proporciona una mejor uniformidad térmica y control del proceso que un diseño de empuje más simple, pero con una mayor complejidad mecánica.

Compatibilidad de Materiales

Su material dicta la tecnología. El calentamiento por inducción es ineficaz para materiales no conductores como muchas cerámicas. La sinterización de metales reactivos como el titanio requiere absolutamente un horno de vacío para prevenir la contaminación y la fragilización.

Tomar la Decisión Correcta para su Objetivo

Seleccione su horno basándose en el resultado específico que necesita lograr.

- Si su enfoque principal es la producción de propósito general y de gran volumen: Un horno de resistencia continuo, ya sea de empuje o de viga móvil, es el estándar de la industria para materiales como el acero inoxidable y la zirconia.

- Si su enfoque principal es el procesamiento de metales reactivos o de alta pureza: Un horno de sinterización al vacío es innegociable para controlar la atmósfera y prevenir la oxidación.

- Si su enfoque principal es lograr la máxima densidad y eliminar toda porosidad: El Prensado Isostático en Caliente (HIP) es la solución definitiva para componentes críticos para la misión.

- Si su enfoque principal es el desarrollo rápido de materiales o cerámicas avanzadas: Un horno de Sinterización por Plasma de Chispa (SPS) proporciona una velocidad inigualable para densificar polvos novedosos.

En última instancia, el horno es una herramienta, y seleccionar la correcta es una decisión estratégica que impacta directamente en la calidad, el costo y el rendimiento de su producto final.

Tabla Resumen:

| Tipo de Horno | Calentamiento/Método | Característica Clave | Mejor Para |

|---|---|---|---|

| Horno de Resistencia | Elementos eléctricos | Versátil, rentable | Producción general, de gran volumen (ej. acero inoxidable, zirconia) |

| Horno de Inducción | Inducción electromagnética | Calentamiento interno rápido | Materiales eléctricamente conductores |

| Horno de Vacío | Atmósfera controlada (vacío/gas inerte) | Previene la oxidación | Metales reactivos, procesos de alta pureza |

| Sinterización por Plasma de Chispa (SPS) | Corriente CC pulsada + presión | Unión rápida, microestructuras finas | Investigación, cerámicas avanzadas |

| Prensado Isostático en Caliente (HIP) | Calor + presión de gas isostática | Elimina porosidad, densidad casi perfecta | Aeroespacial, implantes médicos |

| Empuje/Viga Móvil | Transporte continuo de material | Producción de gran volumen | Zonas térmicas consistentes, uniformidad del proceso |

¿Listo para Optimizar su Proceso de Sinterización?

Elegir el horno de sinterización adecuado es fundamental para lograr el rendimiento del material y los objetivos de producción. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de sinterización.

Le ayudamos a:

- Seleccionar el horno ideal basado en su material, volumen y requisitos de calidad.

- Mejorar la eficiencia con equipos confiables y diseñados con precisión.

- Escalar sus operaciones con soluciones tanto para I+D como para producción de gran volumen.

Ya sea que trabaje con metales, cerámicas o compuestos avanzados, KINTEK tiene la experiencia y el equipo para apoyar su éxito.

¡Contáctenos hoy para una consulta personalizada y construyamos la solución de sinterización perfecta para su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural