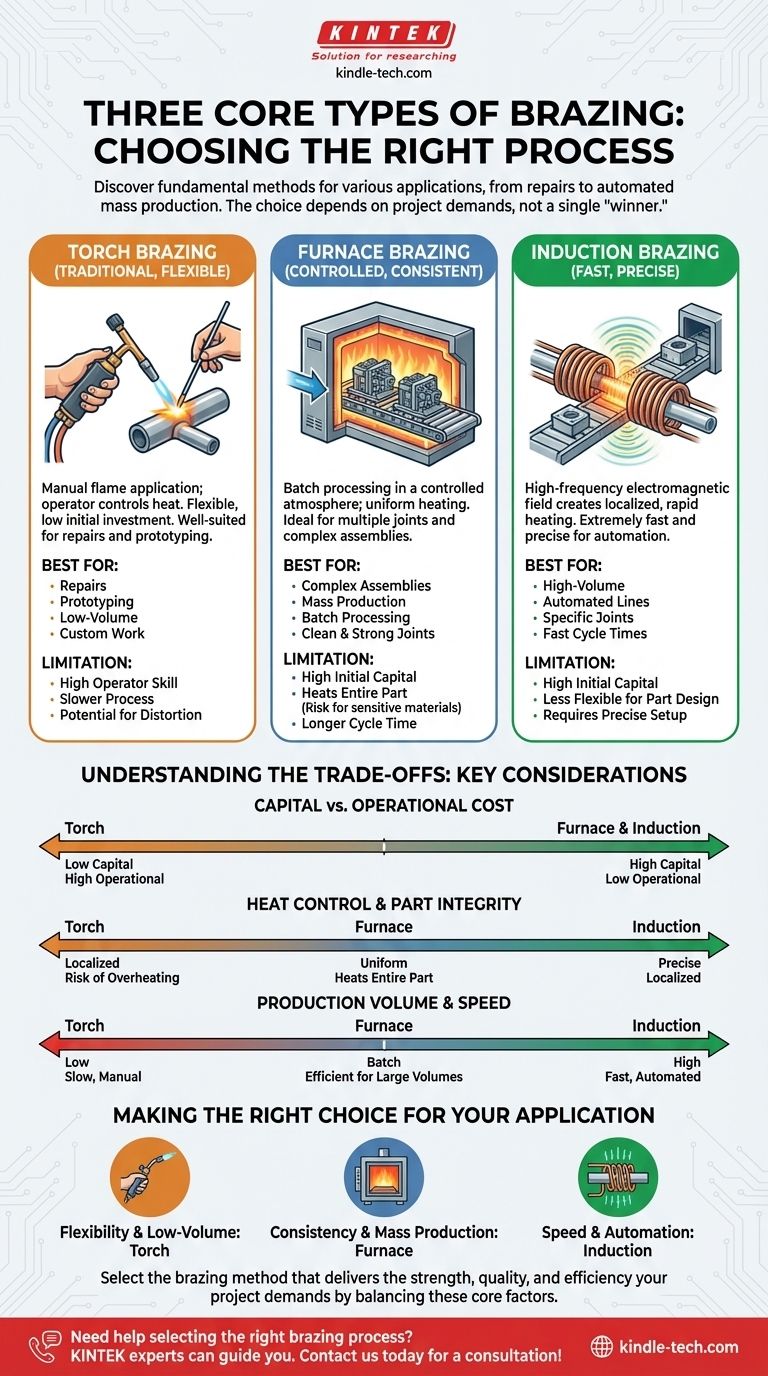

Aunque existen muchos métodos especializados, tres de los tipos de soldadura fuerte más fundamentales y ampliamente utilizados son la soldadura fuerte con antorcha, la soldadura fuerte en horno y la soldadura fuerte por inducción. Cada método utiliza una técnica diferente para aplicar calor, lo que los hace adecuados para distintas aplicaciones, desde reparaciones puntuales hasta producción automatizada de gran volumen.

El mejor método de soldadura fuerte no es un único "ganador", sino una elección dictada por las demandas específicas de su proyecto. Su decisión debe equilibrar factores como el volumen de producción, la complejidad de la pieza, los requisitos de calidad de la unión y el costo inicial del equipo.

Un vistazo más de cerca a los procesos centrales de soldadura fuerte

La soldadura fuerte se basa en calentar un metal de aporte por encima de su punto de fusión (pero por debajo del punto de fusión de los metales base) y atraerlo a una unión mediante acción capilar. La principal diferencia entre los tipos de soldadura fuerte es el método utilizado para suministrar ese calor.

Soldadura fuerte con antorcha

La soldadura fuerte con antorcha es el método más tradicional, que implica una llama alimentada por gas dirigida a la unión por un operador. Generalmente, se introduce una varilla o alambre de soldadura fuerte separado en la unión calentada.

Este proceso es muy flexible y requiere una inversión inicial mínima en equipos. Es excepcionalmente adecuado para reparaciones, prototipos y series de producción de bajo volumen donde la automatización no es práctica.

La calidad de una unión soldada con antorcha depende en gran medida de la habilidad del operador, quien debe controlar la aplicación de calor para evitar el sobrecalentamiento o la distorsión de la pieza.

Soldadura fuerte en horno

En la soldadura fuerte en horno, el metal de aporte se coloca previamente en las piezas, y todo el conjunto se calienta en un horno de atmósfera controlada. Esto permite soldar múltiples uniones, e incluso múltiples piezas, simultáneamente.

Este método es ideal para piezas producidas en masa y conjuntos complejos con múltiples uniones. La atmósfera controlada (a menudo un vacío o gas inerte) previene la oxidación, lo que resulta en uniones limpias, fuertes y altamente consistentes sin necesidad de limpieza posterior a la soldadura.

Debido a que toda la pieza se calienta y enfría uniformemente, la soldadura fuerte en horno minimiza la distorsión térmica, lo cual es crítico para componentes grandes o de formas irregulares.

Soldadura fuerte por inducción

La soldadura fuerte por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo electromagnético que calienta de forma precisa y rápida las piezas metálicas conductoras colocadas dentro de él.

Este proceso ofrece ciclos de calentamiento extremadamente rápidos, lo que lo hace perfecto para líneas de producción automatizadas de gran volumen, como las que se encuentran en la industria automotriz. El calor se localiza específicamente en el área de la unión, lo que aumenta la eficiencia energética y protege el resto del componente de los efectos térmicos.

La soldadura fuerte por inducción proporciona una repetibilidad y un control de proceso excepcionales, produciendo uniones altamente consistentes con una intervención mínima del operador una vez que el sistema está configurado.

Comprendiendo las compensaciones

Elegir un proceso de soldadura fuerte implica sopesar los beneficios de un método frente a las limitaciones de otro. Los requisitos de su aplicación determinarán qué compensaciones son aceptables.

Costo de capital vs. Costo operativo

La soldadura fuerte con antorcha tiene el costo inicial de equipo más bajo, pero a menudo tiene el costo de mano de obra por pieza más alto y puede ser menos consistente.

La soldadura fuerte en horno y por inducción requieren una inversión de capital inicial significativa. Sin embargo, para la producción en masa, reducen drásticamente el costo por pieza a través de la automatización y un alto rendimiento.

Control de calor e integridad de la pieza

La llama directa en la soldadura fuerte con antorcha puede causar sobrecalentamiento localizado o distorsión si no es manejada cuidadosamente por un operador hábil.

La soldadura fuerte en horno calienta todo el conjunto. Si bien esto reduce el estrés y la distorsión, no es adecuada para componentes que contienen materiales sensibles al calor (como componentes electrónicos o plásticos) lejos de la unión.

La soldadura fuerte por inducción ofrece lo mejor de ambos mundos: calentamiento preciso y localizado que protege el componente general, a la vez que es altamente controlable y repetible.

Volumen y velocidad de producción

La soldadura fuerte con antorcha es inherentemente un proceso manual, uno a la vez, lo que la hace lenta e inadecuada para grandes volúmenes.

La soldadura fuerte en horno es ideal para el procesamiento por lotes. Su tiempo de ciclo puede ser largo, pero su capacidad para manejar cientos de piezas a la vez la hace eficiente para grandes series de producción de piezas complejas o pequeñas.

La soldadura fuerte por inducción es la campeona de la velocidad para uniones específicas y repetibles, a menudo completando una sola soldadura en cuestión de segundos.

Tomando la decisión correcta para su aplicación

Para seleccionar el proceso correcto, analice su objetivo principal de fabricación.

- Si su enfoque principal es la flexibilidad y la producción de bajo volumen: La soldadura fuerte con antorcha ofrece la barrera de entrada más baja y es perfecta para reparaciones, prototipos y trabajos personalizados.

- Si su enfoque principal son las uniones de alta calidad en piezas complejas o producidas en masa: La soldadura fuerte en horno proporciona una consistencia y limpieza inigualables para la producción por lotes.

- Si su enfoque principal es la velocidad y la producción masiva automatizada de uniones específicas: La soldadura fuerte por inducción ofrece los resultados más rápidos y repetibles para líneas de fabricación de gran volumen.

Al comprender estos procesos centrales y sus compensaciones inherentes, puede seleccionar el método de soldadura fuerte que ofrezca la resistencia, la calidad y la eficiencia que su proyecto exige.

Tabla resumen:

| Método de soldadura fuerte | Mejor para | Ventaja clave | Limitación principal |

|---|---|---|---|

| Soldadura fuerte con antorcha | Reparaciones, prototipos, trabajos de bajo volumen | Bajo costo de equipo, alta flexibilidad | Depende de la habilidad del operador, más lento |

| Soldadura fuerte en horno | Conjuntos complejos, producción en masa | Calidad consistente, procesamiento por lotes | Alto costo inicial, calienta toda la pieza |

| Soldadura fuerte por inducción | Producción automatizada de gran volumen | Calentamiento rápido, preciso y localizado | Alto costo inicial, menos flexible para el diseño de piezas |

¿Necesita ayuda para seleccionar el proceso de soldadura fuerte adecuado para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, cubriendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a elegir la solución de soldadura fuerte óptima para garantizar la resistencia, la calidad y la eficiencia para su aplicación específica. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad