La soldadura fuerte es un proceso de unión excepcionalmente versátil capaz de unir una amplia gama de materiales. Se utiliza habitualmente para metales comunes como acero dulce, acero inoxidable, cobre y aluminio, así como para materiales más especializados, incluyendo hierro fundido, aleaciones de níquel, titanio e incluso no metales como las cerámicas.

El verdadero alcance de la soldadura fuerte no se define por una simple lista de materiales, sino por un único principio: la capacidad de un metal de aportación para "mojar" y fluir sobre las superficies que se van a unir. Si se pueden asegurar superficies limpias y libres de óxidos, se puede soldar una gama increíblemente diversa de metales, aleaciones y cerámicas.

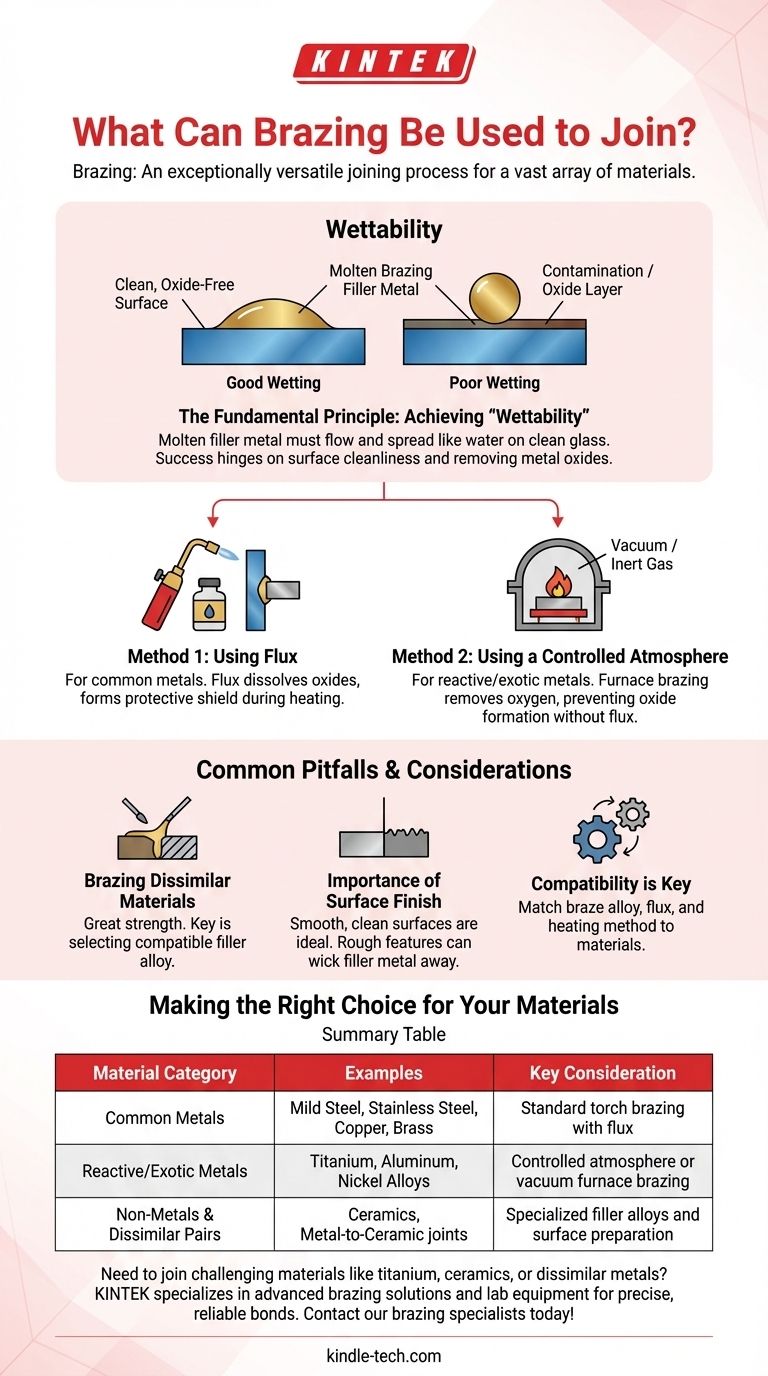

El Principio Fundamental: Lograr la "Mojabilidad"

El éxito de cualquier operación de soldadura fuerte depende de un factor crítico. Este factor determina si se puede formar una unión fuerte y continua entre las piezas.

¿Qué es la "Mojabilidad"?

La mojabilidad es la capacidad del metal de aportación fundido para fluir y extenderse uniformemente sobre las superficies de los materiales base.

Piense en ello como el agua sobre un cristal. En una superficie limpia, el agua se extiende formando una fina película. En una superficie cerosa o grasienta, forma gotas y se niega a extenderse. El metal de aportación debe actuar como el agua sobre un cristal limpio para crear una unión exitosa.

El Papel Crítico de la Limpieza

El primer paso para lograr una buena mojabilidad es asegurar que los componentes estén mecánicamente limpios.

Cualquier contaminante como grasa, aceite, óxido o virutas de metal (rebabas) debe eliminarse por completo antes de la soldadura fuerte. Estos contaminantes evitarán que el metal de aportación haga contacto íntimo con el material base.

La Barrera Universal: Óxidos Metálicos

Prácticamente todos los metales reaccionan con el oxígeno del aire para formar una fina e invisible capa de óxido en su superficie.

Esta capa de óxido es la principal barrera para una soldadura fuerte exitosa. Actúa como el recubrimiento ceroso del cristal, impidiendo que el metal de aportación fundido moje el material base subyacente y forme una unión metalúrgica.

Cómo la Soldadura Fuerte Supera la Barrera del Óxido

Todo el proceso de soldadura fuerte está diseñado para eliminar la capa de óxido existente y evitar que se vuelva a formar durante el ciclo de calentamiento. Esto se logra de dos maneras principales.

Método 1: Uso de Fundente

Para muchas aplicaciones comunes, se utiliza un fundente. Un fundente es un compuesto químico que se aplica en la zona de la unión antes del calentamiento.

A medida que la pieza se calienta, el fundente se funde y se activa. Disuelve químicamente los óxidos metálicos y forma un escudo protector sobre la unión, evitando que se formen nuevos óxidos y permitiendo que el metal de aportación moje las superficies limpias.

Método 2: Uso de una Atmósfera Controlada

Para materiales altamente reactivos (como titanio o aluminio) o para producción de alto volumen, se utiliza la soldadura fuerte en horno.

Este proceso tiene lugar dentro de un horno sellado lleno de una atmósfera específica —o vacío— que no contiene oxígeno. Al eliminar el oxígeno del ambiente, los óxidos no pueden formarse durante el calentamiento, lo que permite una excelente mojabilidad sin necesidad de fundentes químicos. Esto es esencial para unir metales exóticos y refractarios.

Errores Comunes y Consideraciones

Si bien la gama de materiales es amplia, el éxito requiere atención al detalle. Ciertos factores pueden comprometer la integridad de la unión soldada.

Soldadura Fuerte de Materiales Disímiles

Una de las mayores fortalezas de la soldadura fuerte es su capacidad para unir materiales disímiles, como cobre con acero o incluso un metal con una cerámica.

Debido a que los materiales base no se funden, los problemas de incompatibilidad metalúrgica se reducen en gran medida en comparación con la soldadura. La clave es seleccionar una aleación de aportación que sea compatible con ambos materiales.

La Importancia del Acabado Superficial

Una superficie lisa y limpia es ideal. Las marcas de arañazos profundas, las áreas rugosas granalladas u otras irregularidades cerca de la unión pueden causar problemas.

Estas características rugosas pueden actuar como una mecha, arrastrando el metal de aportación fundido fuera del área de unión prevista por acción capilar, lo que puede privar a la unión del material de aportación que necesita.

La Compatibilidad es Clave

Aunque casi cualquier material puede ser soldado, no todos los metales de aportación funcionan con todos los materiales base. La selección de la aleación de soldadura, el fundente y el método de calentamiento deben coincidir cuidadosamente con los materiales que se van a unir para asegurar una unión fuerte y fiable.

Tomar la Decisión Correcta para Sus Materiales

Su enfoque de la soldadura fuerte debe estar dictado enteramente por los materiales que pretende unir.

- Si su enfoque principal es unir metales comunes (acero, cobre, latón): Un proceso estándar de soldadura fuerte con soplete y el fundente químico correcto suele ser el método más eficaz y accesible.

- Si su enfoque principal es unir metales reactivos o exóticos (titanio, aluminio, metales refractarios): Debe utilizar un proceso de atmósfera controlada como la soldadura fuerte al vacío o en horno para evitar una oxidación catastrófica.

- Si su enfoque principal es unir materiales disímiles (por ejemplo, cerámica con metal): El éxito depende de la selección de una aleación de soldadura especializada y un proceso diseñado para asegurar una mojabilidad adecuada en ambas superficies distintas.

En última instancia, el éxito en la soldadura fuerte no proviene de memorizar una lista de materiales, sino de comprender y controlar las condiciones en la interfaz de la unión.

Tabla Resumen:

| Categoría de Material | Ejemplos | Consideración Clave |

|---|---|---|

| Metales Comunes | Acero dulce, acero inoxidable, cobre, latón | Soldadura fuerte estándar con soplete y fundente |

| Metales Reactivos/Exóticos | Titanio, aluminio, aleaciones de níquel | Soldadura fuerte en atmósfera controlada o en horno de vacío |

| No Metales y Pares Disímiles | Cerámicas, uniones metal-cerámica | Aleaciones de aportación especializadas y preparación de la superficie |

¿Necesita unir materiales desafiantes como titanio, cerámicas o metales disímiles? KINTEK se especializa en soluciones avanzadas de soldadura fuerte y equipos de laboratorio para uniones precisas y fiables. Nuestra experiencia en hornos de atmósfera controlada y selección de metal de aportación asegura que sus proyectos tengan éxito con una resistencia e integridad superiores. Contacte hoy mismo con nuestros especialistas en soldadura fuerte para discutir sus requisitos específicos de unión de materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuáles son los problemas del tratamiento térmico? Evite la distorsión, el agrietamiento y los defectos superficiales

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura