La deposición es un proceso fundamental donde una sustancia en estado gaseoso se transforma directamente en un sólido, sin pasar por la fase líquida. Si bien ejemplos simples incluyen el vapor de agua que forma escarcha, en contextos técnicos e industriales, la deposición se refiere a una amplia gama de procesos utilizados para aplicar películas delgadas de materiales sobre una superficie. Prácticamente cualquier material puede depositarse, incluidos metales como el oro y el aluminio, cerámicas duras e incluso polímeros como los plásticos.

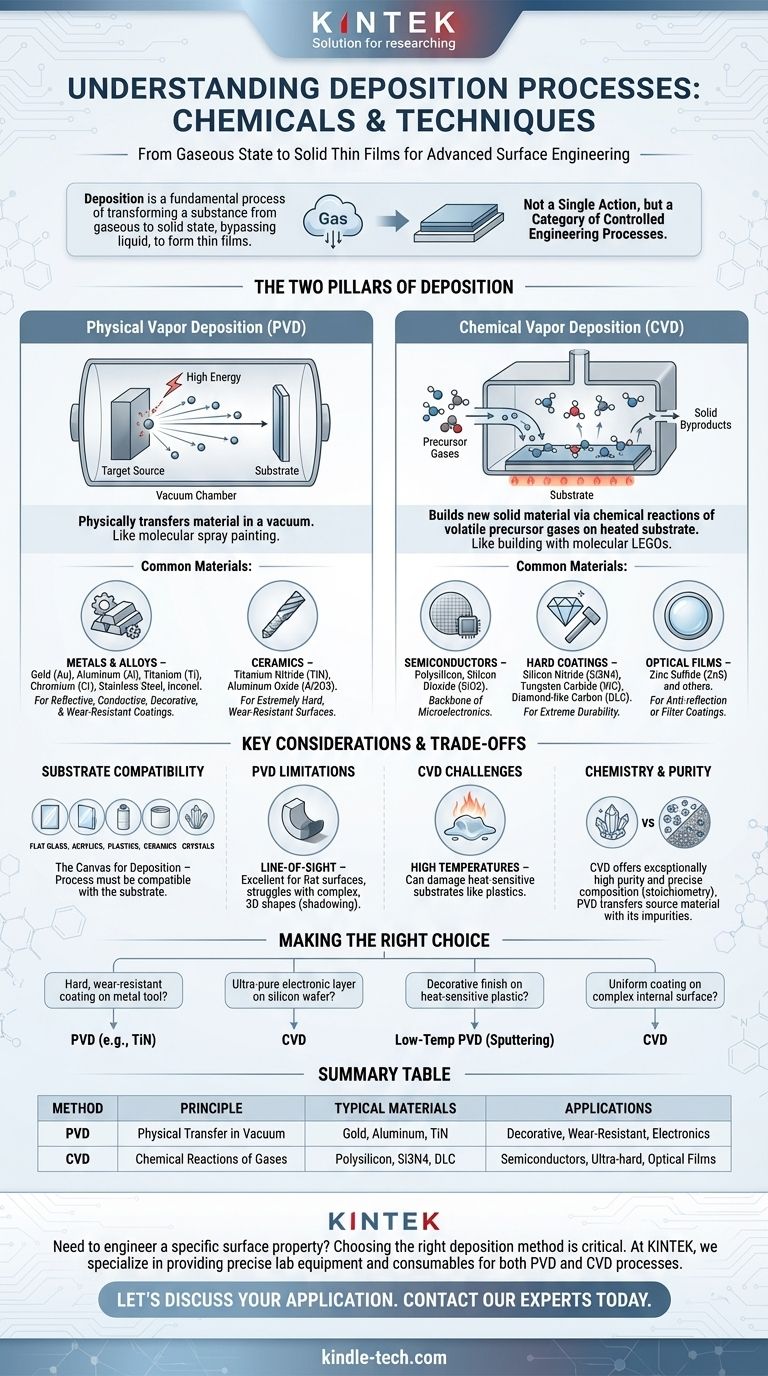

El concepto central a entender es que "deposición" no es una acción única, sino una categoría de procesos de ingeniería altamente controlados. El "químico" o material específico utilizado depende completamente del método elegido —ya sea Deposición Física de Vapor (PVD) o Deposición Química de Vapor (CVD)— y de las propiedades deseadas del recubrimiento final.

Los dos pilares de la deposición: física vs. química

Los materiales que pueden depositarse se entienden mejor dividiendo los métodos en dos familias principales. Cada uno funciona con un principio diferente y es adecuado para diferentes materiales y resultados.

Deposición Física de Vapor (PVD): Movimiento de la materia

PVD es un proceso que transfiere físicamente material de una fuente (llamada "blanco") al objeto a recubrir (el "sustrato"). Piense en ello como un tipo de pintura en aerosol molecular que ocurre en el vacío.

El material de origen es un bloque sólido del recubrimiento que desea aplicar. Se utiliza alta energía para desprender átomos o moléculas de este blanco, que luego viajan a través del vacío y se condensan como una película sólida en la superficie del sustrato.

Los materiales comunes depositados mediante PVD incluyen:

- Metales: Oro (Au), Aluminio (Al), Titanio (Ti), Cromo (Cr). Estos se utilizan para recubrimientos reflectantes, conductores o decorativos.

- Aleaciones: Acero inoxidable, Inconel.

- Cerámicas: Nitruro de titanio (TiN), Óxido de aluminio (Al2O3). Estos crean superficies extremadamente duras y resistentes al desgaste.

Deposición Química de Vapor (CVD): Construyendo con moléculas

CVD es fundamentalmente diferente. En lugar de mover físicamente el material existente, construye un nuevo material sólido directamente sobre el sustrato mediante reacciones químicas.

En este proceso, se introduce uno o más gases precursores volátiles en una cámara de reacción. Cuando estos gases entran en contacto con el sustrato calentado, reaccionan o se descomponen, dejando una película sólida. Es como construir con LEGOs moleculares.

Los materiales comunes que crecen mediante CVD incluyen:

- Semiconductores: Polisilicio, Dióxido de silicio (SiO2). Esta es la columna vertebral de la industria microelectrónica.

- Recubrimientos duros: Nitruro de silicio (Si3N4), Carburo de tungsteno (WC) y Carbono tipo diamante (DLC) para una durabilidad extrema.

- Películas ópticas: Sulfuro de zinc (ZnS) y otros materiales para recubrimientos antirreflectantes o de filtro.

El sustrato: El lienzo para la deposición

El material que se recubre, o el sustrato, es igualmente crítico. El proceso de deposición debe ser compatible con él. Los materiales mencionados en su referencia, como vidrio plano, acrílicos, plásticos, cerámicas y cristales, sirven como sustratos comunes para recibir una película depositada.

Comprendiendo las ventajas y desventajas

Elegir un método de deposición es una cuestión de equilibrar los requisitos. No existe un único proceso "mejor"; cada uno tiene fortalezas y limitaciones inherentes.

PVD: Limitaciones de la línea de visión

Debido a que PVD es un proceso físico, de línea de visión (como un bote de spray), es excelente para recubrir superficies planas o suavemente curvadas. Sin embargo, le cuesta recubrir uniformemente formas tridimensionales complejas con ranuras o agujeros profundos, creando un efecto de "sombra".

CVD: El desafío de las altas temperaturas

Muchos procesos CVD requieren temperaturas muy altas para impulsar las reacciones químicas necesarias. Esto puede dañar o derretir fácilmente sustratos sensibles al calor como plásticos o ciertos metales, limitando su aplicación.

Química y pureza

CVD puede producir películas de una pureza excepcionalmente alta y una composición química precisa (estequiometría), razón por la cual domina la fabricación de semiconductores. PVD, aunque excelente para muchas aplicaciones, es esencialmente la transferencia de un material fuente que puede contener sus propias impurezas.

Tomando la decisión correcta para su objetivo

Para seleccionar el proceso correcto, primero debe definir su objetivo para el recubrimiento.

- Si su objetivo principal es un recubrimiento duro y resistente al desgaste en una herramienta metálica: PVD es una opción robusta y común para aplicar cerámicas como el nitruro de titanio.

- Si su objetivo principal es crear una capa electrónica ultrapura en una oblea de silicio: CVD es el estándar de la industria por su control a nivel atómico y precisión química.

- Si su objetivo principal es aplicar un acabado metálico decorativo a una pieza de plástico sensible al calor: Un proceso PVD de baja temperatura como la pulverización catódica es el método ideal para evitar dañar el sustrato.

- Si su objetivo principal es recubrir uniformemente una superficie interna compleja: CVD tiene una ventaja porque el gas precursor puede fluir y reaccionar dentro de geometrías intrincadas donde PVD no puede llegar.

En última instancia, la deposición es una herramienta potente y versátil para diseñar las propiedades de la superficie de un material.

Tabla resumen:

| Método de deposición | Principio | Materiales comunes depositados | Aplicaciones típicas |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transfiere físicamente material en vacío. | Oro, Aluminio, Nitruro de Titanio (TiN) | Recubrimientos decorativos, superficies resistentes al desgaste, electrónica |

| Deposición Química de Vapor (CVD) | Construye material mediante reacciones químicas de gases. | Polisilicio, Nitruro de Silicio (Si3N4), Carbono tipo diamante (DLC) | Dispositivos semiconductores, recubrimientos ultraduros, películas ópticas |

¿Necesita diseñar una propiedad superficial específica?

Elegir el método y el material de deposición correctos es fundamental para el éxito de su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos PVD y CVD. Ya sea que esté desarrollando herramientas resistentes al desgaste, semiconductores avanzados o recubrimientos ópticos especializados, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Hablemos de su aplicación. Contacte a nuestros expertos hoy para encontrar la solución de deposición perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Se puede recubrir algo con diamante? Desbloquee una dureza y conductividad térmica inigualables

- ¿Qué es el proceso de pulverización catódica en semiconductores? Una guía para la deposición de películas delgadas de precisión

- ¿Por qué la deposición por pulverización catódica (sputtering) es mucho más lenta que la deposición por evaporación? Cambiar Velocidad por Calidad de Película Superior

- ¿Cuáles son las propiedades de las películas delgadas? Comportamiento de Materiales de Ingeniería a Nanoescala

- ¿Por qué son útiles las películas delgadas? Desbloquee nuevas propiedades de los materiales con ingeniería de superficies

- ¿Es el nanotubo de carbono un conductor eléctrico? Su naturaleza dual depende de la estructura atómica.

- ¿Cuáles son los materiales objetivo para el sputtering? De metales a cerámicas para películas delgadas precisas

- ¿Cuáles son las limitaciones del sputtering? Altos costos, velocidades lentas y daño al material