La diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo el material de recubrimiento llega al sustrato. El CVD utiliza una reacción química, donde los gases precursores se descomponen en una superficie calentada para formar una nueva película sólida. En contraste, el PVD es un proceso físico que vaporiza un material fuente sólido o líquido y lo transfiere a un sustrato en el vacío.

En esencia, la elección entre CVD y PVD es una compensación entre el proceso y el resultado. El CVD ofrece una conformidad y adhesión de recubrimiento superiores a través de enlaces químicos, pero está limitado por las altas temperaturas. El PVD opera a temperaturas más bajas, lo que lo hace más versátil, pero su naturaleza física y de línea de visión puede resultar en recubrimientos menos uniformes y enlaces más débiles.

El Mecanismo Central: Reacción Química frente a Transferencia Física

La característica definitoria de cada proceso dicta sus ventajas, limitaciones y aplicaciones ideales. Comprender esta diferencia central es la clave para seleccionar el método correcto.

Cómo Funciona el CVD: Construyendo una Película a partir de Gas

En el CVD, se introducen gases precursores volátiles en una cámara de reacción que contiene el sustrato.

El sustrato se calienta, proporcionando la energía necesaria para desencadenar una reacción química. Los gases se descomponen y reaccionan en la superficie caliente, "construyendo" una película delgada átomo por átomo.

Este proceso químico crea un fuerte enlace tipo difusión a medida que el material de recubrimiento se integra con la capa superficial del sustrato.

Cómo Funciona el PVD: Transferencia de Sólido a Película

El PVD es un proceso de transferencia mecánica que ocurre bajo vacío.

Un material fuente sólido (el "objetivo") se vaporiza mediante métodos como el calentamiento (evaporación) o el bombardeo con iones (pulverización catódica).

Estas partículas vaporizadas viajan en línea recta a través de la cámara de vacío y se condensan sobre el sustrato más frío, formando el recubrimiento.

Diferenciadores Clave en la Aplicación

La diferencia en el mecanismo conduce a distinciones prácticas significativas en cómo se aplican estos recubrimientos y lo que pueden lograr.

Conformidad del Recubrimiento: El Problema de la Línea de Visión

El PVD es un proceso de línea de visión. Debido a que las partículas vaporizadas viajan en líneas rectas, cualquier área no expuesta directamente a la fuente recibirá poco o ningún recubrimiento. Esto puede resultar en capas desiguales en formas complejas.

El CVD no es un proceso de línea de visión. Los gases precursores fluyen y envuelven todo el sustrato, reaccionando en todas las superficies expuestas. Esto le da al CVD un alto "poder de alcance", lo que le permite producir recubrimientos altamente uniformes en geometrías intrincadas, recesos profundos e incluso dentro de agujeros.

Temperatura del Proceso: El Factor Decisivo para los Sustratos

El CVD típicamente requiere temperaturas muy altas para iniciar las reacciones químicas necesarias en la superficie del sustrato. Esto limita su uso a materiales que pueden soportar este calor sin deformarse o dañarse.

El PVD generalmente opera a temperaturas más bajas. Dado que no depende de una reacción química en el sustrato, es adecuado para recubrir una gama mucho más amplia de materiales, incluidos plásticos, aleaciones y compuestos sensibles a la temperatura.

Una excepción es el CVD Asistido por Plasma (PACVD), que utiliza plasma para generar moléculas de gas reactivas, lo que permite que el proceso ocurra a temperaturas mucho más bajas y amplía su compatibilidad con sustratos.

Comprender las Compensaciones Prácticas

Más allá de la ciencia central, varios factores operativos influyen en la elección entre CVD y PVD.

Adhesión y Resistencia del Enlace

La reacción química del CVD crea un enlace covalente difuso entre el recubrimiento y el sustrato, que es típicamente mucho más fuerte y duradero que el enlace creado por el PVD. Los recubrimientos PVD se adhieren de manera más mecánica.

Seguridad y Manipulación de Materiales

El CVD a menudo involucra gases precursores volátiles, tóxicos o corrosivos que requieren manipulación y protocolos de seguridad especializados. El PVD generalmente se considera un proceso más limpio y seguro, ya que no depende de estos precursores químicos peligrosos.

Economía y Tasa de Deposición

El CVD a menudo puede lograr tasas de deposición muy altas, lo que lo hace más económico para producir recubrimientos gruesos y duraderos. El PVD, por otro lado, puede automatizarse más fácilmente para la producción de alto volumen de películas más delgadas.

Requisitos de Vacío

Aunque ambos pueden operar bajo vacío, el PVD requiere estrictamente una cámara de vacío para que ocurra la transferencia física del material. Algunos procesos de CVD, como el CVD a Presión Atmosférica (APCVD), no requieren vacío en absoluto, lo que puede simplificar el equipo.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso correcto requiere alinear sus características inherentes con su objetivo principal.

- Si su enfoque principal es recubrir geometrías complejas de manera uniforme: El CVD es la opción superior debido a su naturaleza de no línea de visión.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: El PVD es la opción necesaria para evitar daños por calor en el material subyacente.

- Si su enfoque principal es lograr la máxima adhesión y durabilidad del recubrimiento: El enlace de difusión del CVD proporciona una ventaja distintiva.

- Si su enfoque principal es la simplicidad del proceso y la seguridad del operador: El PVD evita los productos químicos precursores peligrosos comunes en muchos procesos de CVD.

Comprender estos principios fundamentales le permite seleccionar la tecnología de deposición que mejor se adapte a los requisitos de su material, geometría y rendimiento.

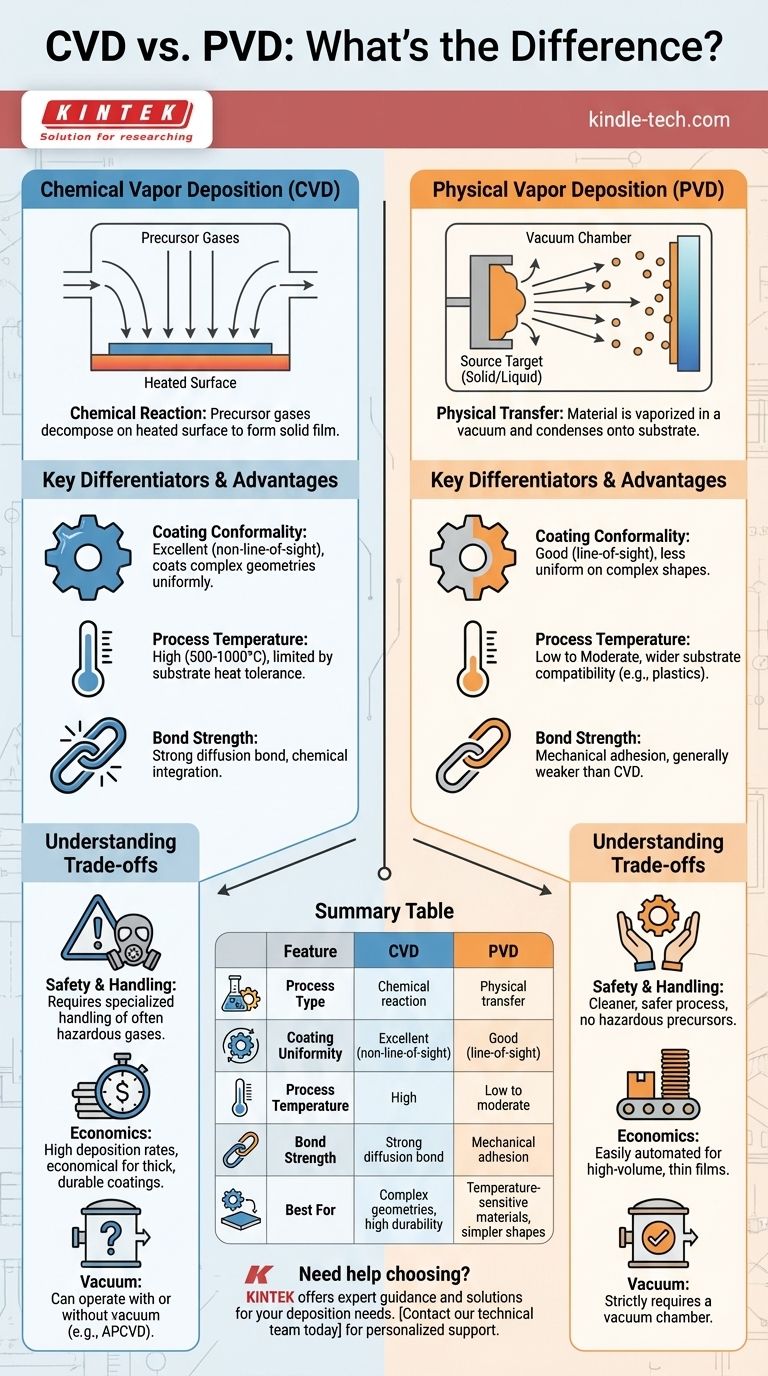

Tabla Resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Tipo de Proceso | Reacción química | Transferencia física |

| Uniformidad del Recubrimiento | Excelente (no línea de visión) | Buena (línea de visión) |

| Temperatura del Proceso | Alta (típicamente 500-1000°C) | Baja a moderada |

| Resistencia del Enlace | Fuerte enlace de difusión | Adhesión mecánica |

| Mejor para | Geometrías complejas, alta durabilidad | Materiales sensibles a la temperatura, formas más simples |

¿Aún no está seguro de si el CVD o el PVD es adecuado para su aplicación?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a:

- Determinar el proceso de recubrimiento óptimo para su sustrato y geometría específicos

- Seleccionar el equipo adecuado para los requisitos de su laboratorio

- Asegurarse de lograr el rendimiento y la durabilidad del recubrimiento que necesita

Permítanos ayudarle a tomar la decisión correcta para su proyecto. Póngase en contacto con nuestro equipo técnico hoy mismo para obtener orientación personalizada y soluciones adaptadas a los desafíos únicos de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado