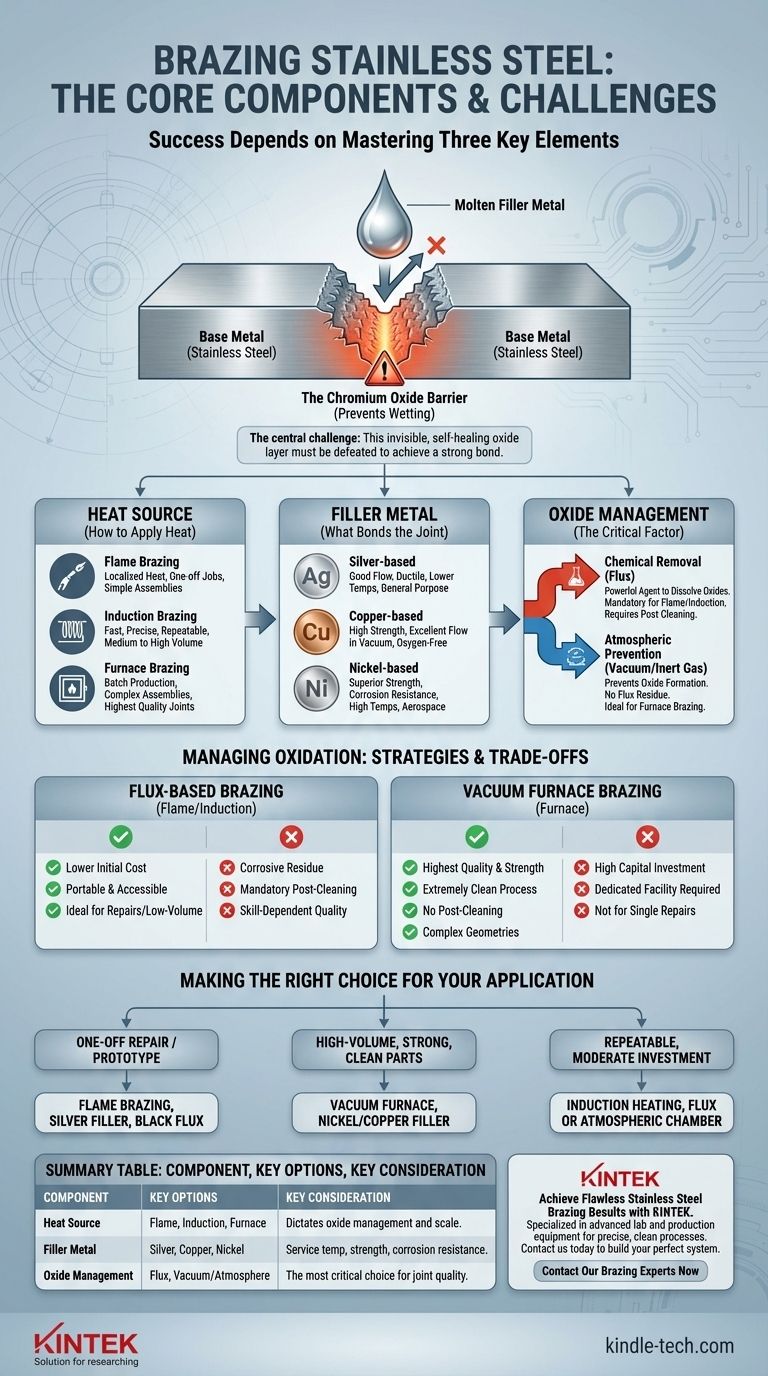

Para soldar con éxito acero inoxidable, necesitas tres componentes principales: una fuente de calor adecuada, un metal de aporte compatible y un método para gestionar la tenaz capa de óxido que se forma en la superficie del acero. El método para tratar este óxido —ya sea eliminándolo químicamente con fundente o previniendo su formación en una atmósfera controlada— es el factor más crítico que determina el éxito de tu unión.

El desafío central en la soldadura fuerte de acero inoxidable no es el metal en sí, sino la capa invisible y autorreparable de óxido de cromo en su superficie. Toda tu estrategia de soldadura fuerte, desde la elección del metal de aporte hasta el método de calentamiento, debe construirse en torno a la superación de esta barrera para lograr una unión fuerte y fiable.

El desafío principal: la capa de óxido

La soldadura fuerte funciona haciendo fluir un metal de aporte fundido hacia una unión por acción capilar. Para que esto ocurra, el metal de aporte debe "mojar" las superficies de los metales base. El principal obstáculo con el acero inoxidable es una capa química que impide este mojado.

El papel del óxido de cromo

El acero inoxidable es "inoxidable" porque contiene cromo, que reacciona con el oxígeno del aire para formar una capa muy delgada, estable y pasiva de óxido de cromo.

Esta capa es excelente para prevenir el óxido, pero es un problema importante para la soldadura fuerte. El metal de aporte fundido no puede unirse a este óxido; se acumulará y se negará a fluir, como el agua sobre un coche encerado.

Superando la barrera

Para crear una unión soldada fuerte exitosa, debes superar esta capa de óxido. Hay dos estrategias principales:

- Eliminación química: Usando un potente agente químico, conocido como fundente, para disolver y desplazar la capa de óxido, permitiendo que el metal de aporte entre en contacto y se una con el acero en bruto que se encuentra debajo.

- Prevención atmosférica: Colocando las piezas en un vacío de alta pureza o en una atmósfera de gas inerte. Al eliminar el oxígeno, la capa de óxido no puede formarse durante el calentamiento, lo que permite que el metal de aporte moje la superficie libremente.

Componentes esenciales para soldar acero inoxidable

Una vez comprendido el desafío principal, la elección de tus herramientas y materiales específicos se convierte en un proceso lógico.

Elección de una fuente de calor

El método utilizado para aplicar calor depende de la escala de tu operación y de la complejidad de la pieza.

- Soldadura fuerte con llama: Utiliza un soplete. Esto es mejor para trabajos únicos, ensamblajes simples o reparaciones donde el calor localizado es suficiente. Casi siempre requiere el uso de fundente.

- Soldadura fuerte por inducción: Utiliza una bobina electromagnética para generar calor directamente dentro de la pieza. Es rápida, precisa y repetible, lo que la hace excelente para la producción de volumen medio a alto. A menudo se usa con fundente, pero se puede adaptar para soldadura fuerte atmosférica.

- Soldadura fuerte en horno: Calienta todo el conjunto en un ambiente controlado. Este es el método ideal para la producción por lotes, ensamblajes complejos y para lograr uniones de la más alta calidad, ya que se realiza con mayor frecuencia en vacío o en atmósfera controlada.

Selección del metal de aporte adecuado

La elección del metal de aporte depende de la temperatura de servicio, los requisitos de resistencia y el ambiente corrosivo al que se enfrentará la pieza final. Las familias comunes incluyen:

- Metales de aporte a base de plata: Excelente opción de uso general con buenas características de flujo y ductilidad. Se sueldan a temperaturas relativamente bajas.

- Metales de aporte a base de cobre: A menudo se utilizan en la soldadura fuerte en horno de vacío por su alta resistencia y excelente flujo en ambientes libres de oxígeno. El cobre puro es una opción común.

- Metales de aporte a base de níquel: Proporcionan una resistencia y una resistencia a la corrosión superiores, especialmente a altas temperaturas. Son una opción estándar para la industria aeroespacial y otras aplicaciones exigentes, y se utilizan casi exclusivamente en hornos de vacío.

Gestión de la oxidación: Fundente vs. Atmósfera

Esta es la decisión más crítica y está directamente ligada a tu método de calentamiento.

- Soldadura fuerte con fundente: Cuando se calienta con llama o inducción al aire libre, un fundente es obligatorio. Se requiere un fundente especial para acero inoxidable (a menudo llamado "fundente negro" debido a su color) para que sea lo suficientemente agresivo como para disolver los óxidos de cromo.

- Soldadura fuerte al vacío: Cuando se utiliza un horno, la aplicación de un alto vacío elimina el oxígeno. Esto no solo previene la oxidación, sino que también puede hacer que la fina capa de óxido existente se disocie o se descomponga a altas temperaturas. Esto da como resultado una unión excepcionalmente limpia y fuerte sin ningún residuo corrosivo de fundente.

Comprendiendo las compensaciones

Cada enfoque para gestionar la oxidación tiene ventajas y desventajas distintas que dictan su mejor caso de uso.

Soldadura fuerte basada en fundente

Este método, que normalmente utiliza una llama o una bobina de inducción, es accesible pero requiere una habilidad significativa del operador.

- Ventajas: El menor costo inicial del equipo y la portabilidad lo hacen ideal para reparaciones y trabajos de bajo volumen.

- Desventajas: El residuo de fundente es altamente corrosivo y debe eliminarse por completo después de la soldadura fuerte para evitar futuras fallas en la unión. La calidad final de la unión depende en gran medida de la habilidad del operador y puede no ser tan limpia o fuerte como una unión soldada en horno.

Soldadura fuerte en horno de vacío

Este método es el estándar de oro en cuanto a calidad y repetibilidad, pero requiere una inversión de capital significativa.

- Ventajas: Produce las uniones de la más alta calidad, más fuertes y estéticamente más agradables. El proceso es extremadamente limpio, no requiere limpieza de fundente después de la soldadura fuerte. Es ideal para geometrías complejas y componentes de misión crítica.

- Desventajas: El equipo es extremadamente caro y requiere una instalación dedicada. El proceso no es adecuado para reparaciones individuales o prototipos de bajo volumen debido a los largos tiempos de ciclo y los altos costos operativos.

Tomando la decisión correcta para tu aplicación

Selecciona tu método basándote en los objetivos específicos de tu proyecto en cuanto a calidad, volumen y costo.

- Si tu enfoque principal es una reparación única o un prototipo simple: Utiliza soldadura fuerte con llama con un metal de aporte a base de plata y el fundente negro correcto para acero inoxidable.

- Si tu enfoque principal es la producción de alto volumen de piezas fuertes y limpias: Invierte en soldadura fuerte en horno de vacío con un metal de aporte a base de níquel o cobre para obtener los resultados más fiables y repetibles.

- Si tu enfoque principal es la producción repetible con una inversión moderada: Considera el calentamiento por inducción, que ofrece más control que una llama y se puede usar con fundente o integrar en una cámara atmosférica.

En última instancia, tu éxito depende de la selección de un sistema completo —calor, metal de aporte y gestión de óxidos— que aborde directamente las propiedades químicas únicas del acero inoxidable.

Tabla resumen:

| Componente | Opciones clave | Consideración clave |

|---|---|---|

| Fuente de calor | Llama, Inducción, Horno | Dicta el método de gestión de óxidos y la escala de producción. |

| Metal de aporte | A base de plata, a base de cobre, a base de níquel | Elegido por la temperatura de servicio, resistencia y resistencia a la corrosión. |

| Gestión de óxidos | Fundente (Eliminación química), Vacío/Atmósfera (Prevención) | La elección más crítica para la calidad y limpieza de la unión. |

Logra resultados impecables en la soldadura fuerte de acero inoxidable con KINTEK.

Ya sea que estés desarrollando prototipos en un laboratorio de I+D o escalando para la producción de alto volumen, seleccionar el equipo adecuado es crucial para superar el desafío del óxido de cromo. KINTEK se especializa en equipos de laboratorio y producción avanzados, incluidos sistemas de calentamiento por inducción y hornos de vacío diseñados para procesos de soldadura fuerte precisos y limpios.

Deja que nuestros expertos te ayuden a construir el sistema de soldadura fuerte perfecto para tu aplicación específica, asegurando uniones fuertes, fiables y repetibles. Contáctanos hoy para discutir los requisitos de tu proyecto y descubrir cómo nuestras soluciones pueden mejorar tus capacidades de fabricación.

Contacta ahora con nuestros expertos en soldadura fuerte

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto