En esencia, el equipo de soldadura fuerte está diseñado para unir metales fundiendo un material de aporte especializado en una unión. Este equipo calienta con precisión dos o más metales base a una temperatura lo suficientemente alta como para fundir el metal de aporte, pero no los metales que se van a unir. El relleno fundido es luego arrastrado al espacio entre las piezas por acción capilar, creando una unión fuerte y permanente a medida que se enfría y solidifica.

La función crucial de los equipos modernos de soldadura fuerte, particularmente los hornos de vacío, se extiende más allá del simple calentamiento. Crea un entorno altamente controlado que limpia químicamente las superficies metálicas, permitiendo que el metal de aporte forme una unión metalúrgica perfecta y continua que a menudo es tan fuerte como los propios materiales base.

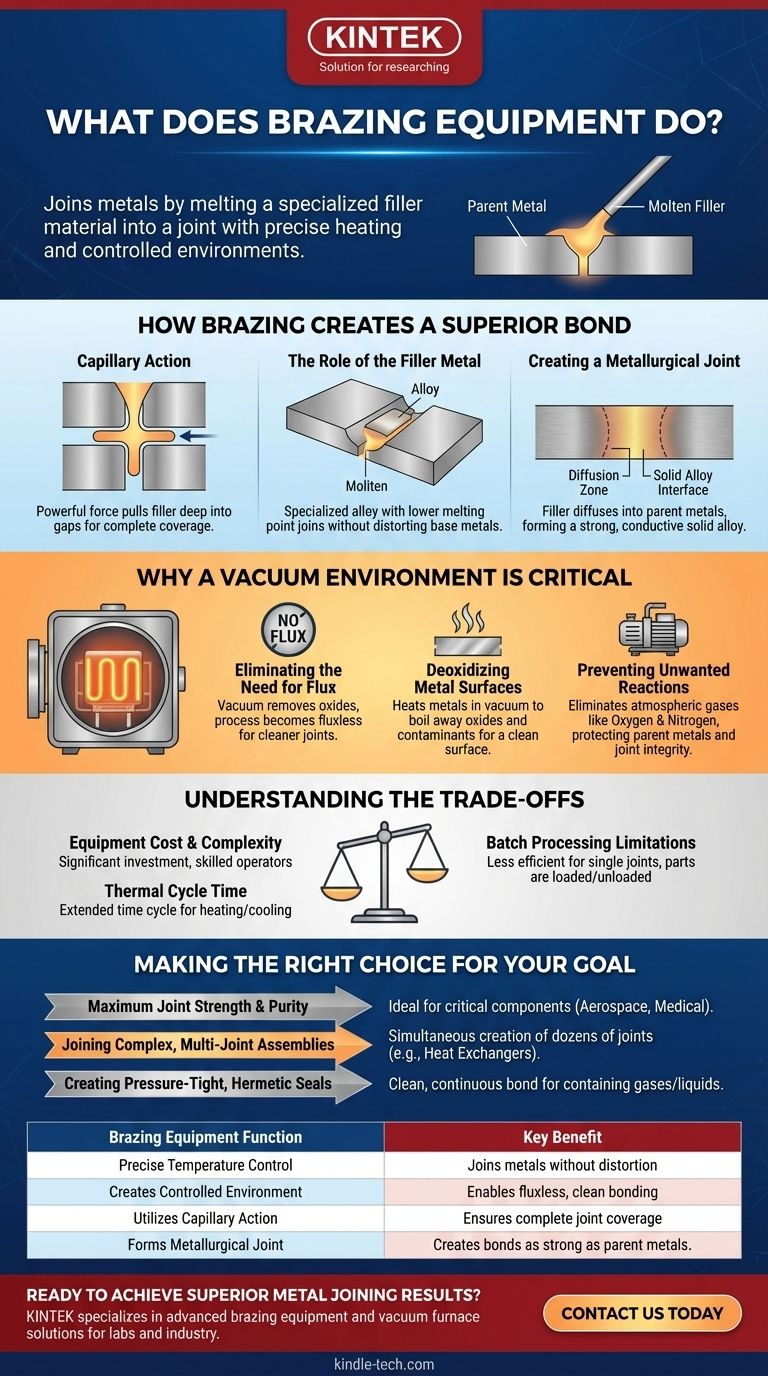

Cómo la soldadura fuerte crea una unión superior

La eficacia de la soldadura fuerte radica en su capacidad para crear una unión limpia, completa y difusa entre componentes sin fundirlos. Esto se logra mediante una combinación de control preciso de la temperatura y ciencia de los materiales.

El principio de la acción capilar

Cuando el metal de aporte se vuelve líquido, el ajuste ceñido entre las piezas que se unen crea una fuerza poderosa conocida como acción capilar. Esta fuerza arrastra el relleno fundido profundamente en los pequeños huecos de la unión, asegurando una cobertura completa y una unión sin vacíos.

El papel del metal de aporte

El metal de aporte es una aleación especializada con un punto de fusión más bajo que los metales base. Este es el principio clave que permite que la soldadura fuerte una materiales sin distorsionarlos, estresarlos o fundirlos, preservando sus propiedades originales.

Creación de una unión metalúrgica

A medida que el metal de aporte se solidifica, no solo actúa como un pegamento. Se difunde ligeramente en la superficie de los metales base, formando una nueva aleación sólida en la interfaz. Esto crea una verdadera unión metalúrgica que es excepcionalmente fuerte y conductora.

Por qué un entorno de vacío es crítico

Muchas aplicaciones avanzadas de soldadura fuerte se realizan en un horno de vacío. Esta atmósfera controlada no es incidental; es fundamental para lograr uniones de la más alta calidad, especialmente con materiales reactivos o sensibles.

Eliminando la necesidad de fundente

En la soldadura fuerte al aire libre, se requiere un agente químico llamado fundente para limpiar los óxidos de las superficies metálicas. Un entorno de vacío hace que el proceso sea sin fundente. El propio vacío elimina los óxidos y evita que se formen otros nuevos, lo que resulta en una unión más limpia sin riesgo de fundente corrosivo atrapado.

Desoxidación de superficies metálicas

Calentar metales al vacío elimina eficazmente los óxidos superficiales y otros contaminantes como los aceites. Este proceso, conocido como desoxidación, presenta una superficie metálica perfectamente limpia y cruda para que el relleno se una, lo que aumenta drásticamente la integridad de la unión.

Prevención de reacciones no deseadas

Los gases atmosféricos como el oxígeno y el nitrógeno pueden reaccionar con los metales calientes para formar compuestos frágiles y debilitantes. Un vacío elimina estos gases, protegiendo la integridad tanto de los metales base como de la unión final. Esto es especialmente crítico para materiales como el titanio y el acero inoxidable.

Comprendiendo las ventajas y desventajas

Si bien la soldadura fuerte al vacío ofrece resultados superiores, es esencial comprender sus limitaciones prácticas en comparación con otros métodos de unión.

Costo y complejidad del equipo

Un horno de soldadura fuerte al vacío es una inversión significativa. Es una pieza de equipo industrial de precisión que requiere operadores calificados y procesos controlados, lo que lo hace más costoso que una simple antorcha de soldar o un soldador.

Limitaciones del procesamiento por lotes

La soldadura fuerte en un horno es un proceso por lotes. Las piezas se cargan, el horno realiza un ciclo específico de calentamiento y enfriamiento, y luego las piezas se descargan. Esto puede ser menos eficiente para uniones simples y únicas en comparación con la naturaleza continua de la soldadura.

Tiempo del ciclo térmico

Todo el proceso de calentar un horno grande, mantener la temperatura y luego enfriarlo al vacío puede llevar varias horas. Este ciclo de tiempo extendido debe tenerse en cuenta en la planificación de la producción.

Tomando la decisión correcta para su objetivo

La selección de la soldadura fuerte al vacío depende completamente de los requisitos para el componente final.

- Si su enfoque principal es la máxima resistencia y pureza de la unión: La soldadura fuerte al vacío es la opción superior para componentes críticos donde una falla podría ser catastrófica, como en aplicaciones aeroespaciales o médicas.

- Si su enfoque principal es unir conjuntos complejos de múltiples uniones: El calentamiento uniforme de un horno asegura que docenas o incluso cientos de uniones en una pieza compleja, como un intercambiador de calor, se creen simultánea y confiablemente.

- Si su enfoque principal es crear sellos herméticos y estancos a la presión: La unión limpia y continua creada por la soldadura fuerte al vacío es ideal para componentes que deben contener gases o líquidos bajo presión.

En última instancia, el equipo moderno de soldadura fuerte permite a los ingenieros crear conjuntos complejos y altamente confiables que serían imposibles de producir con otros métodos.

Tabla resumen:

| Función del equipo de soldadura fuerte | Beneficio clave |

|---|---|

| Control preciso de la temperatura | Une metales sin distorsión |

| Crea un entorno controlado | Permite una unión limpia y sin fundente |

| Utiliza la acción capilar | Asegura una cobertura completa de la unión |

| Forma una unión metalúrgica | Crea uniones tan fuertes como los metales base |

¿Listo para lograr resultados superiores en la unión de metales? KINTEK se especializa en equipos avanzados de soldadura fuerte y soluciones de hornos de vacío para laboratorios y aplicaciones industriales. Nuestra experiencia garantiza que obtenga la resistencia de unión y la pureza perfectas para componentes críticos en los sectores aeroespacial, médico y otros de alta fiabilidad.

Contáctenos hoy para discutir cómo nuestras soluciones de soldadura fuerte pueden mejorar sus procesos de fabricación y ofrecer uniones confiables y de alto rendimiento para sus aplicaciones más exigentes.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores