En esencia, el sinterizado es un proceso transformador. Toma un bloque poroso, similar a la tiza, de zirconia premoldeada y, mediante una aplicación precisa de calor, lo convierte en una cerámica densa e increíblemente fuerte. Esto se logra haciendo que las partículas individuales de zirconia se fusionen, lo que elimina los vacíos internos y da como resultado una contracción significativa y predecible de toda la pieza.

El sinterizado no es simplemente un paso de endurecimiento; es un evento microestructural fundamental que convierte un compacto de polvo frágil en una cerámica de alto rendimiento. El éxito de este proceso dicta directamente la resistencia final, la durabilidad y la estética del componente de zirconia.

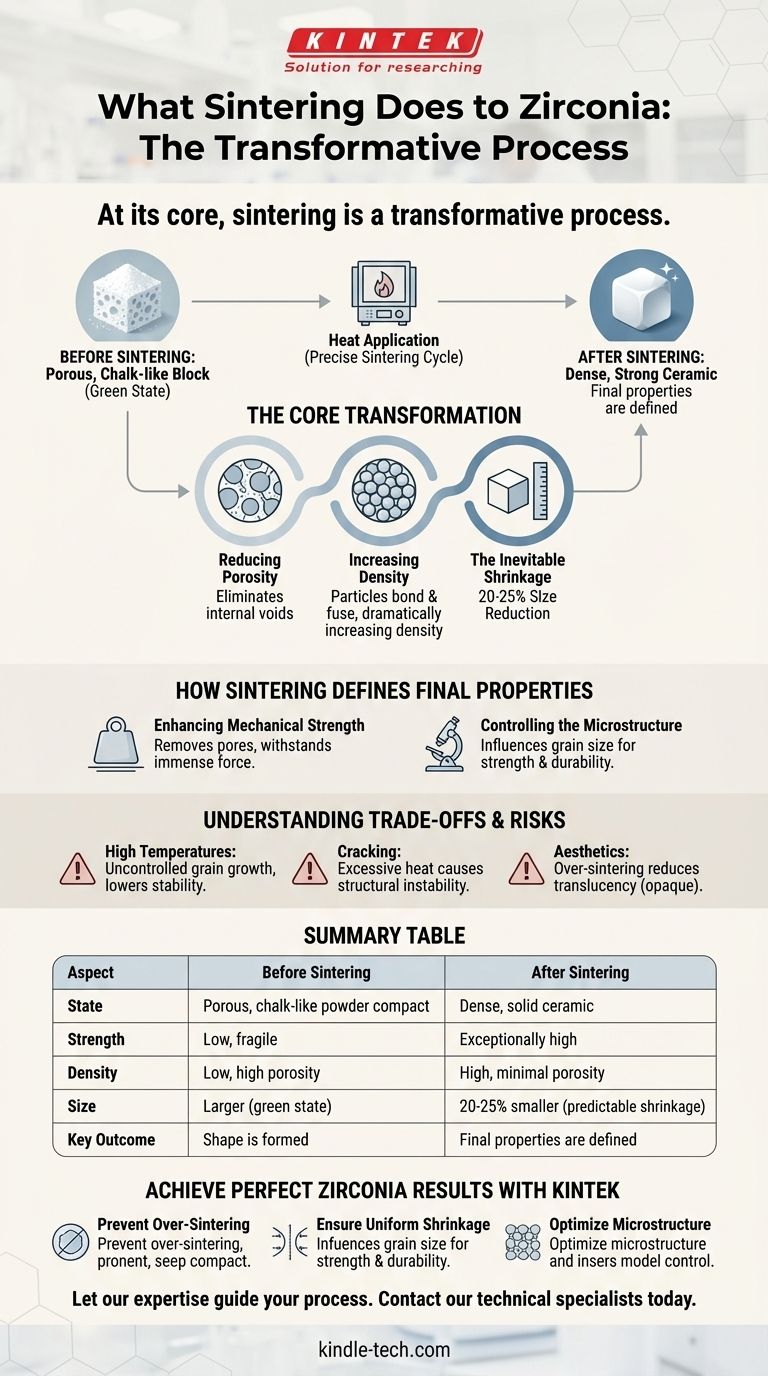

La Transformación Central: De Polvo a Sólido

La zirconia inicial, en "estado verde", es un polvo comprimido. Si bien mantiene una forma, no tiene una resistencia significativa porque está llena de poros microscópicos entre sus partículas. El sinterizado cambia fundamentalmente esta estructura.

Reducción de la Porosidad

El objetivo principal del sinterizado es eliminar los espacios vacíos, o porosidad, dentro del material. Estos poros son debilidades inherentes que provocarían una fractura inmediata bajo tensión.

Aumento de la Densidad

A medida que el horno se calienta, las partículas de zirconia comienzan a unirse y fusionarse en sus puntos de contacto. Este proceso cierra los poros, acercando las partículas y aumentando drásticamente la densidad general del material.

La Contracción Inevitable

La consecuencia directa de eliminar los poros y aumentar la densidad es una contracción significativa y uniforme del componente. Esta reducción de tamaño, a menudo alrededor del 20-25%, es una parte calculada y esencial del proceso de fabricación.

Cómo el Sinterizado Define las Propiedades Finales

Los cambios a nivel microscópico tienen un profundo impacto en el rendimiento final y real de la zirconia. La calidad del ciclo de sinterización es lo que desbloquea el potencial del material.

Mejora de la Resistencia Mecánica

Una pieza de zirconia densa y completamente sinterizada tiene una resistencia y una resistencia a la fractura excepcionales. Al eliminar los poros, que actúan como puntos de concentración de tensión, el material puede soportar fuerzas inmensas, lo que lo hace adecuado para aplicaciones exigentes.

Control de la Microestructura

El proceso de sinterizado influye directamente en el tamaño de grano final y la distribución de los límites de grano dentro de la zirconia. Una estructura de grano fina y uniforme generalmente se asocia con una resistencia óptima y una durabilidad a largo plazo.

Comprensión de las Compensaciones y Riesgos

Aunque es esencial, el proceso de sinterizado debe ejecutarse con precisión. Las desviaciones del protocolo ideal pueden degradar el material en lugar de mejorarlo.

El Peligro de las Altas Temperaturas

Sinterizar la zirconia a una temperatura demasiado alta puede ser contraproducente. Puede provocar un crecimiento descontrolado de los granos, lo que paradójicamente puede reducir la estabilidad y la resistencia del material.

El Riesgo de Agrietamiento

El calor excesivo o un aumento de temperatura inadecuado pueden introducir tensiones internas. Esto puede provocar agrietamiento o inestabilidad estructural que comprometa la integridad de la pieza final.

El Impacto en la Estética

El exceso de sinterización también es perjudicial para la apariencia del material. Puede provocar una reducción de la translucidez, haciendo que el producto final parezca opaco o calcáreo, lo cual es un fallo crítico en aplicaciones estéticas como las restauraciones dentales.

Tomar la Decisión Correcta para su Objetivo

Lograr el resultado deseado requiere alinear el proceso de sinterizado con el requisito principal del componente.

- Si su enfoque principal es la máxima resistencia: El objetivo es lograr la densificación completa sin un crecimiento excesivo de los granos controlando con precisión la temperatura máxima y el tiempo de mantenimiento.

- Si su enfoque principal es la estética óptima: El control cuidadoso de la temperatura es fundamental, ya que el sobrecalentamiento es la principal causa de la reducción de la translucidez.

- Si su enfoque principal es la coherencia y la fiabilidad: La adhesión estricta al ciclo de sinterización validado por el fabricante es la única manera de garantizar una contracción predecible y evitar defectos internos.

En última instancia, dominar el proceso de sinterizado es lo que desbloquea el notable potencial de la zirconia.

Tabla Resumen:

| Aspecto | Antes del Sinterizado | Después del Sinterizado |

|---|---|---|

| Estado | Compacto de polvo poroso, similar a la tiza | Cerámica sólida y densa |

| Resistencia | Baja, frágil | Excepcionalmente alta |

| Densidad | Baja, alta porosidad | Alta, porosidad mínima |

| Tamaño | Más grande (estado verde) | 20-25% más pequeño (contracción predecible) |

| Resultado Clave | Se forma la forma | Se definen las propiedades finales |

Logre resultados perfectos de zirconia con KINTEK

Dominar el proceso de sinterizado es fundamental para desbloquear todo el potencial de la zirconia en cuanto a resistencia, durabilidad y estética. Ya sea que esté produciendo restauraciones dentales, componentes industriales o herramientas de corte, el equipo adecuado garantiza un control preciso de la temperatura para obtener resultados consistentes y de alta calidad.

KINTEK se especializa en hornos de laboratorio avanzados y consumibles diseñados para las exigentes demandas del sinterizado de cerámica. Nuestras soluciones le ayudan a:

- Prevenir el Exceso de Sinterizado: Evite la reducción de la translucidez y la disminución de la estabilidad.

- Garantizar una Contracción Uniforme: Logre resultados predecibles y consistentes cada vez.

- Optimizar la Microestructura: Desarrolle la estructura de grano fino necesaria para una máxima resistencia.

Permita que nuestra experiencia guíe su proceso. Contacte hoy mismo a nuestros especialistas técnicos para encontrar el horno de sinterizado perfecto para las necesidades específicas de su laboratorio y eleve la calidad de sus productos de zirconia.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio