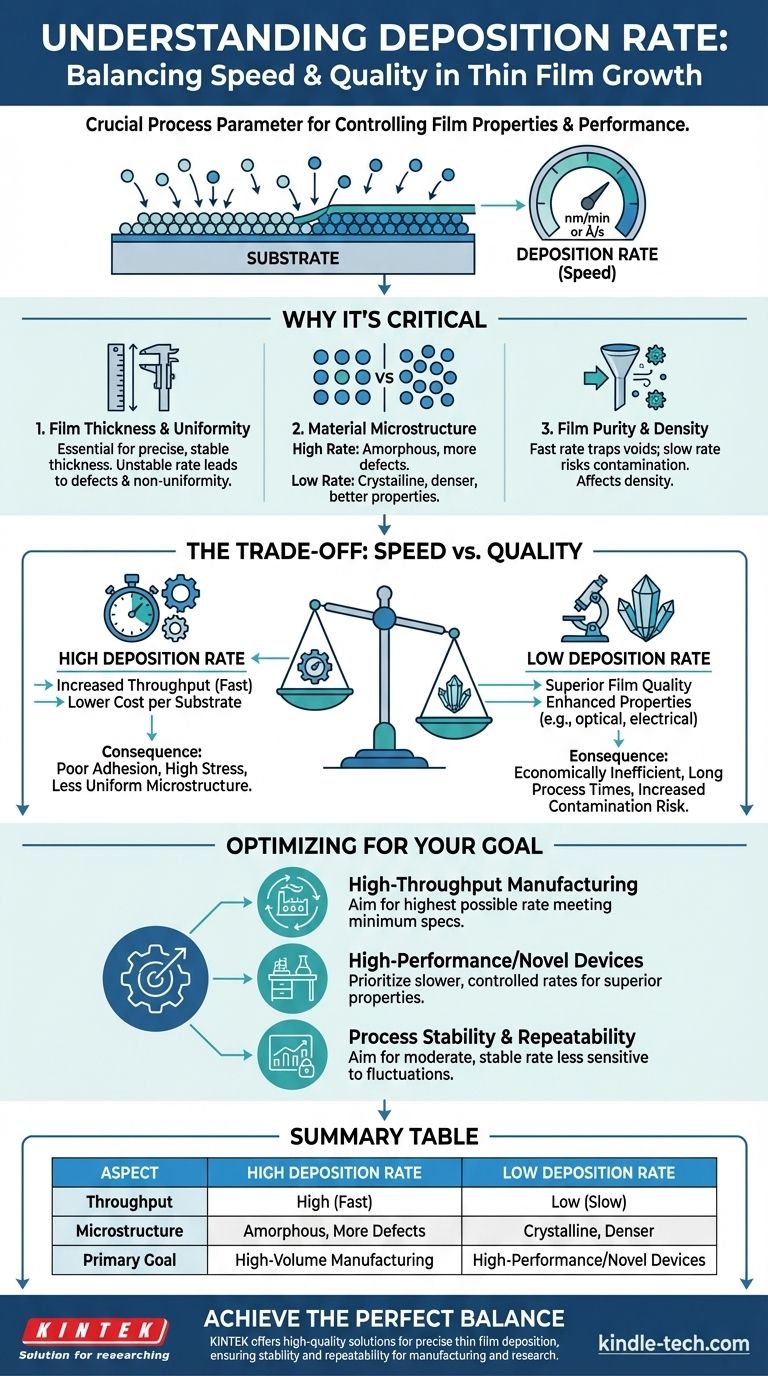

En esencia, la velocidad de deposición indica la rapidez con la que se crece una película delgada sobre una superficie, conocida como sustrato. Esta velocidad es un parámetro fundamental del proceso, generalmente medido en espesor por unidad de tiempo, como nanómetros por minuto (nm/min) o angstroms por segundo (Å/s). Si bien simplemente mide la velocidad, controlar esta tasa es uno de los factores más críticos para determinar la calidad y el rendimiento final de la película fabricada.

Si bien la velocidad de deposición cuantifica la rapidez, su verdadero significado radica en su control directo sobre la estructura final, las propiedades y la calidad general de la película. No se trata solo de qué tan rápido puede hacer algo, sino de qué tan bien puede hacerlo.

Por qué la velocidad de deposición es un parámetro de proceso crítico

Comprender la velocidad de deposición va más allá de su definición. Su importancia radica en el profundo impacto que tiene en las características físicas de la película que está creando.

Control del grosor y la uniformidad de la película

Una velocidad de deposición estable y bien controlada es esencial para lograr un grosor de película final predecible. Para muchas aplicaciones, como dispositivos semiconductores o filtros ópticos, el rendimiento está directamente relacionado con un grosor preciso hasta el nivel de un solo nanómetro. Una velocidad inestable conduce a una falta de uniformidad en todo el sustrato, creando defectos e inutilizando el dispositivo.

Influencia en la microestructura del material

La velocidad a la que los átomos llegan a la superficie del sustrato dicta cómo se organizan.

Una alta velocidad de deposición da a los átomos muy poco tiempo para moverse y encontrar sus posiciones ideales de baja energía en una red cristalina. Esto a menudo resulta en una estructura más desordenada o amorfa, con más defectos.

Una baja velocidad de deposición permite a los átomos más tiempo para migrar en la superficie, lo que promueve el crecimiento de una película más densa, más ordenada y, a menudo, cristalina. Esto afecta directamente las propiedades eléctricas, ópticas y mecánicas del material.

Impacto en la pureza y densidad de la película

La velocidad de deposición también influye en la pureza de la película. Una velocidad más rápida puede "enterrar" eficazmente los contaminantes antes de que tengan la oportunidad de desorberse de la superficie, pero también puede atrapar vacíos entre los átomos, lo que resulta en una película menos densa.

Por el contrario, una velocidad muy lenta puede aumentar la posibilidad de incorporar moléculas de gas no deseadas de la cámara de proceso en la película durante el largo tiempo de deposición, reduciendo así su pureza.

Comprender las compensaciones

Elegir una velocidad de deposición nunca se trata simplemente de elegir "rápido" o "lento". Implica un equilibrio crítico de factores en competencia.

El dilema Velocidad vs. Calidad

Esta es la compensación central. Las altas velocidades de deposición aumentan el rendimiento y reducen el costo por sustrato, que es un objetivo principal en la fabricación comercial.

Sin embargo, esta velocidad a menudo se produce a expensas de la calidad de la película. Empujar la velocidad demasiado alto puede provocar una mala adhesión, un alto estrés interno y una microestructura menos uniforme, todo lo cual compromete el rendimiento y la fiabilidad de la película.

El problema de "Lento pero no demasiado lento"

Si bien la deposición lenta a menudo produce una calidad de película superior, es económicamente ineficiente para la producción en masa.

Además, los tiempos de proceso extremadamente largos aumentan la vulnerabilidad del sistema. Cualquier inestabilidad menor en el vacío, la temperatura o la fuente de alimentación durante un período prolongado tiene una mayor probabilidad de afectar la película final, y el riesgo de contaminación por gases residuales en la cámara aumenta significativamente.

Optimización de la velocidad de deposición para su objetivo

La velocidad de deposición "correcta" depende totalmente de su objetivo. La velocidad ideal para un prototipo de investigación rara vez es la misma que la velocidad ideal para un producto producido en masa.

- Si su enfoque principal es la fabricación de alto rendimiento: Es probable que opere a la velocidad de deposición más alta posible que aún cumpla con las especificaciones mínimas de calidad y rendimiento para su dispositivo.

- Si su enfoque principal es crear dispositivos de alto rendimiento o novedosos: Debe priorizar velocidades de deposición más lentas y altamente controladas para lograr propiedades de película superiores como densidad, pureza y una estructura cristalina específica.

- Si su enfoque principal es la estabilidad y repetibilidad del proceso: Debe buscar una velocidad de deposición moderada y bien caracterizada que sea menos sensible a las fluctuaciones menores del sistema, asegurando resultados consistentes de un ciclo a otro.

En última instancia, dominar la velocidad de deposición consiste en encontrar el equilibrio preciso entre la velocidad de fabricación y las propiedades del material que exige su aplicación.

Tabla de resumen:

| Aspecto | Alta velocidad de deposición | Baja velocidad de deposición |

|---|---|---|

| Rendimiento | Alto (Rápido) | Bajo (Lento) |

| Microestructura | Amorfa, Más defectos | Cristalina, Más densa |

| Objetivo principal | Fabricación de gran volumen | Dispositivos de alto rendimiento/novedosos |

Logre el equilibrio perfecto entre la velocidad de deposición y la calidad de la película para su aplicación específica. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos precisos de deposición de películas delgadas. Ya sea que se centre en la fabricación de alto rendimiento o en el desarrollo de dispositivos de alto rendimiento, nuestras soluciones garantizan la estabilidad y repetibilidad del proceso. Contacte a nuestros expertos hoy mismo para analizar cómo podemos optimizar su proceso de deposición y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora