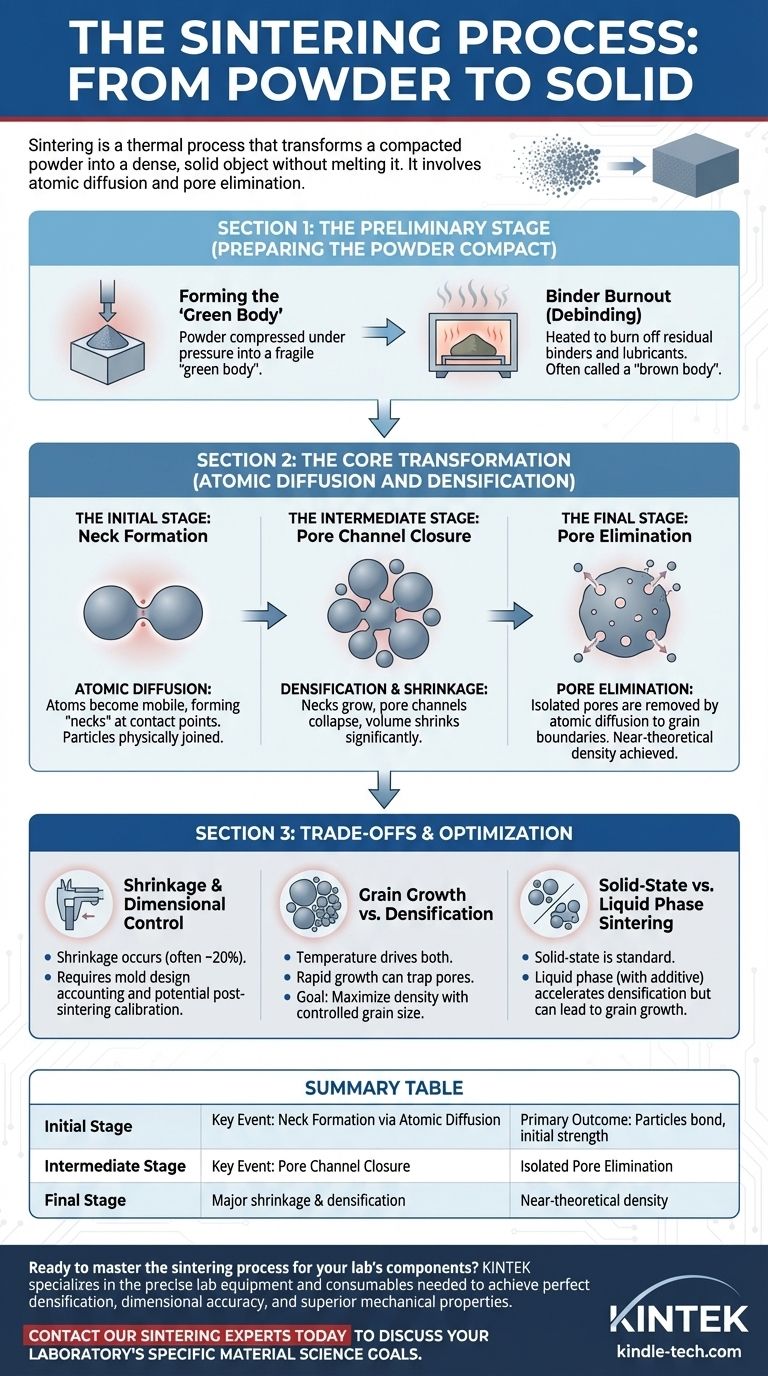

En esencia, la sinterización es un proceso térmico que transforma un polvo compactado en un objeto denso y sólido sin fundirlo. El proceso comienza calentando el "cuerpo verde" compactado para quemar cualquier aglutinante residual, seguido de elevar la temperatura hasta un punto en el que los átomos comienzan a difundirse entre las partículas. Este movimiento atómico forma enlaces, une las partículas, elimina los huecos entre ellas y hace que toda la pieza se contraiga y se densifique en una masa sólida.

La sinterización no debe verse como una simple fusión y unión. Es un proceso complejo de múltiples etapas de transporte atómico impulsado por la energía superficial, que elimina sistemáticamente la porosidad para convertir un compacto de polvo frágil en un componente robusto e ingenierizado.

La etapa preliminar: preparación del compacto de polvo

Antes de que pueda ocurrir la transformación principal, el componente debe prepararse adecuadamente mediante compactación y limpieza. Esta fase inicial sienta las bases para una densificación exitosa.

Formación del "cuerpo verde"

El proceso comienza con una colección de polvo fino de metal o cerámica. Este polvo se comprime a alta presión en una matriz para formar un "cuerpo verde", una pieza frágil que tiene la forma deseada pero posee baja resistencia mecánica y alta porosidad.

Eliminación del aglutinante (desaglomerado)

Luego, el cuerpo verde se calienta lentamente en un horno con una atmósfera controlada. Este calentamiento inicial, a temperaturas relativamente bajas, está diseñado para quemar los aglutinantes y lubricantes orgánicos utilizados durante la compactación. La pieza después de esta etapa a menudo se denomina "cuerpo marrón".

La transformación central: difusión atómica y densificación

Este es el corazón del proceso de sinterización, donde la estructura de polvo suelto se convierte en un material sólido. Ocurre en etapas superpuestas impulsadas por la temperatura, el tiempo y el deseo inherente del material de reducir su energía superficial.

La etapa inicial: formación de cuellos

A medida que la temperatura aumenta aún más (pero se mantiene por debajo del punto de fusión del material), comienza un fenómeno crítico. Los átomos en los puntos de contacto entre partículas de polvo individuales se vuelven móviles y comienzan a difundirse a través del límite. Esto crea pequeños puentes o "cuellos" entre las partículas, un proceso conocido como unión por difusión. Las partículas ahora están unidas físicamente.

La etapa intermedia: cierre de canales de poros

Con el tiempo continuo a temperatura, los cuellos crecen. Este movimiento atómico acerca los centros de las partículas, causando una reducción significativa en el volumen de los poros. La red de poros interconectados colapsa en un sistema de vacíos más pequeños, aislados y más redondeados. Esta es la etapa donde ocurre la mayor parte de la densificación y la contracción.

La etapa final: eliminación de poros

En la etapa final, el material ya es una masa mayormente sólida que contiene poros aislados y esféricos. El mecanismo principal ahora es la lenta difusión de átomos a lo largo de los límites de grano hacia la superficie de estos poros internos. Impulsado por la tensión superficial, este proceso redistribuye la masa para llenar los vacíos restantes, aumentando aún más la densidad.

Comprensión de las compensaciones y consecuencias

La sinterización no es un proceso perfecto e implica compensaciones críticas que deben gestionarse para lograr las propiedades del material deseadas.

Contracción y control dimensional

La eliminación de la porosidad es una eliminación física del espacio vacío, lo que significa que la pieza inevitablemente se contraerá. Esta contracción puede ser sustancial, a menudo alrededor del 20% en volumen. Este cambio debe tenerse en cuenta en el diseño inicial del molde, y para piezas de alta precisión, a menudo se requiere un paso de calibración o dimensionamiento posterior a la sinterización.

Crecimiento de grano vs. densificación

La temperatura impulsa tanto la densificación (buena) como el crecimiento de grano (a veces indeseable). Si los granos crecen demasiado rápido, pueden pasar y aislar los poros dentro del grano mismo, lo que los hace extremadamente difíciles de eliminar. Un desafío clave en la sinterización es maximizar la densidad mientras se controla el tamaño de grano final, ya que esto tiene un impacto importante en las propiedades mecánicas como la resistencia y la tenacidad.

Sinterización en estado sólido vs. fase líquida

El proceso descrito anteriormente es la sinterización en estado sólido. Una alternativa es la sinterización en fase líquida permanente, donde un aditivo crea una pequeña cantidad de líquido a la temperatura de sinterización. Esta fase líquida puede acelerar la densificación al fluir hacia los poros, pero también puede conducir a un mayor crecimiento de grano o distorsión de la pieza si no se controla cuidadosamente.

Tomar la decisión correcta para su objetivo

Controlar el proceso de sinterización le permite adaptar las propiedades finales del componente. Su objetivo principal determinará su enfoque.

- Si su objetivo principal es la máxima densidad: Debe optimizar la etapa final de sinterización, utilizando la combinación correcta de alta temperatura, tiempo y control atmosférico para eliminar los últimos rastros de porosidad.

- Si su objetivo principal es la precisión dimensional: Debe comenzar con polvo altamente consistente y densidad uniforme del cuerpo verde, predecir con precisión la contracción y planificar la calibración o el mecanizado posterior a la sinterización.

- Si su objetivo principal es la resistencia mecánica: Debe equilibrar cuidadosamente el proceso de densificación con el crecimiento de grano, a menudo utilizando temperaturas más bajas durante períodos más largos para lograr una microestructura de grano fino y completamente densa.

En última instancia, dominar la sinterización consiste en comprender y controlar los cambios a nivel atómico que construyen una pieza sólida a partir de polvo simple.

Tabla resumen:

| Etapa de sinterización | Evento clave | Resultado principal |

|---|---|---|

| Etapa inicial | Formación de cuellos mediante difusión atómica | Las partículas se unen, la pieza adquiere resistencia inicial |

| Etapa intermedia | Cierre de canales de poros | Ocurre una gran contracción y densificación |

| Etapa final | Eliminación de poros aislados | La pieza alcanza una densidad casi teórica |

¿Listo para dominar el proceso de sinterización para los componentes de su laboratorio?

KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para lograr una densificación perfecta, precisión dimensional y propiedades mecánicas superiores en sus piezas sinterizadas. Nuestra experiencia garantiza que pueda controlar cada etapa, desde la eliminación del aglutinante hasta la eliminación final de poros.

Contacte hoy mismo a nuestros expertos en sinterización para discutir cómo podemos apoyar los objetivos específicos de ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿A qué temperatura se ablanda el cuarzo? Comprenda los límites prácticos para el equipo de laboratorio

- ¿Cómo afecta el calor a la resistencia de los materiales? Comprensión de la degradación térmica y la falla por fluencia (creep)

- ¿Cuál es la temperatura más alta que puede alcanzar un horno? Explorando los límites desde más de 3.000 °C hasta su aplicación

- ¿Cuál es la velocidad de enfriamiento de un horno mufla? Logre un enfriamiento óptimo para sus procesos de laboratorio

- ¿Qué es la teoría de la calcinación? Domine la descomposición térmica precisa para sus materiales