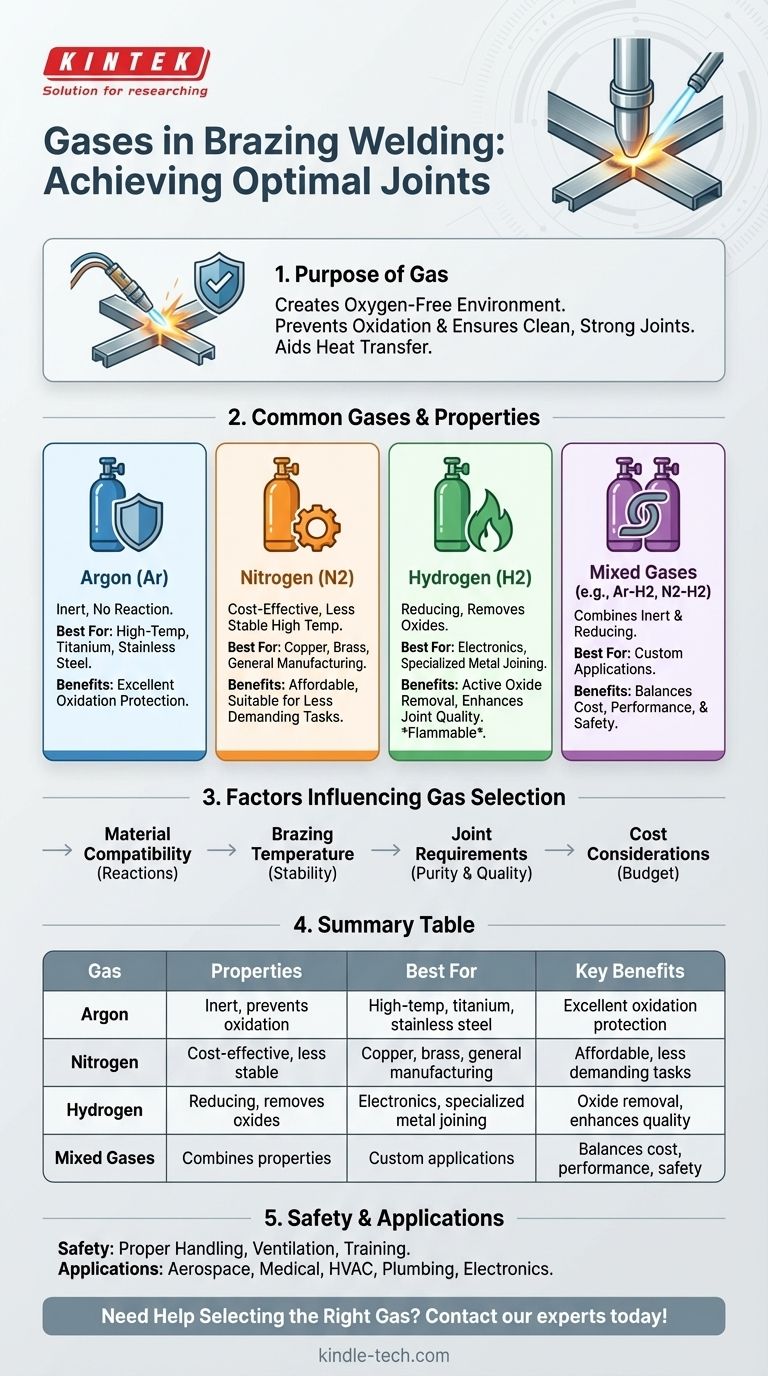

La soldadura fuerte suele utilizar gases inertes o reductores para crear un ambiente libre de oxígeno, asegurando una unión limpia y fuerte. Los gases más comunes utilizados son argón, nitrógeno, hidrógeno y, a veces, una mezcla de estos gases. El argón es ampliamente utilizado debido a su naturaleza inerte, que previene la oxidación. El nitrógeno es rentable y adecuado para ciertos materiales. El hidrógeno se utiliza por sus propiedades reductoras, que ayudan a eliminar óxidos. La elección del gas depende de los materiales que se van a unir, el método de soldadura fuerte y la calidad deseada de la unión. Comprender estos gases y sus propiedades es crucial para lograr resultados óptimos en la soldadura fuerte.

Puntos Clave Explicados:

-

Propósito del Uso de Gas en la Soldadura Fuerte

- El papel principal de los gases en la soldadura fuerte es crear un ambiente libre de oxígeno.

- El oxígeno puede causar oxidación, lo que lleva a uniones débiles y una mala adhesión del metal de aporte.

- Los gases también ayudan en la transferencia de calor y en el mantenimiento de temperaturas constantes durante el proceso.

-

Gases Comunes Utilizados en la Soldadura Fuerte

-

Argón:

- Un gas inerte que no reacciona con los metales base o de aporte.

- Ideal para soldadura fuerte a alta temperatura y materiales sensibles como el titanio y el acero inoxidable.

- Proporciona una excelente protección contra la oxidación.

-

Nitrógeno:

- Una alternativa rentable al argón.

- Adecuado para materiales como el cobre y el latón.

- Menos eficaz a altas temperaturas en comparación con el argón.

-

Hidrógeno:

- Un gas reductor que elimina activamente los óxidos de la superficie del metal.

- A menudo se utiliza en combinación con otros gases (por ejemplo, gas formador, que es una mezcla de hidrógeno y nitrógeno).

- Requiere una manipulación cuidadosa debido a su inflamabilidad.

-

Gases Mezclados:

- Se utilizan combinaciones como argón-hidrógeno o nitrógeno-hidrógeno para equilibrar el costo, el rendimiento y la seguridad.

- Estas mezclas proporcionan propiedades tanto inertes como reductoras, mejorando la calidad de la unión.

-

Argón:

-

Factores que Influyen en la Selección del Gas

-

Compatibilidad de Materiales:

- Diferentes metales reaccionan de manera diferente a los gases. Por ejemplo, el hidrógeno es excelente para el cobre pero riesgoso con el titanio.

-

Temperatura de Soldadura Fuerte:

- Las temperaturas más altas pueden requerir gases más estables como el argón.

-

Requisitos de la Unión:

- Las aplicaciones críticas pueden exigir gases de mayor pureza o mezclas específicas.

-

Compatibilidad de Materiales:

-

Consideraciones de Costo:

- El nitrógeno es más barato que el argón, lo que lo convierte en una opción preferida para aplicaciones menos exigentes.

-

Ventajas del Uso de Gases en la Soldadura Fuerte

- Previene la oxidación y la contaminación de la unión.

- Mejora el flujo del metal de aporte, asegurando una unión fuerte y uniforme.

- Mejora la calidad y el aspecto general de la unión soldada.

-

Consideraciones de Seguridad

- Algunos gases, como el hidrógeno, son inflamables y requieren una manipulación y almacenamiento adecuados.

- Los sistemas de ventilación y monitoreo de gases adecuados son esenciales para prevenir accidentes.

- La capacitación adecuada para los operadores es crucial para garantizar un uso seguro.

-

Aplicaciones de Diferentes Gases

- Argón: Utilizado en la industria aeroespacial, dispositivos médicos e industrias de alta precisión.

- Nitrógeno: Común en sistemas HVAC, fontanería y fabricación general.

- Hidrógeno: Preferido en electrónica y procesos especializados de unión de metales.

Al comprender las propiedades y aplicaciones de estos gases, los compradores de equipos y consumibles pueden tomar decisiones informadas para optimizar los procesos de soldadura fuerte para sus necesidades específicas.

Tabla Resumen:

| Gas | Propiedades | Mejor para | Beneficios Clave |

|---|---|---|---|

| Argón | Inerte, previene la oxidación | Soldadura fuerte a alta temperatura, titanio, acero inoxidable | Excelente protección contra la oxidación |

| Nitrógeno | Rentable, menos estable a altas temperaturas | Cobre, latón, fabricación general | Asequible, bueno para tareas menos exigentes |

| Hidrógeno | Reductor, elimina óxidos | Electrónica, unión especializada de metales | Eliminación de óxidos, mejora la calidad de la unión |

| Gases Mezclados | Combina propiedades inertes y reductoras | Aplicaciones personalizadas | Equilibra costo, rendimiento y seguridad |

¿Necesita ayuda para seleccionar el gas adecuado para su proceso de soldadura fuerte? ¡Contacte a nuestros expertos hoy mismo para obtener asesoramiento personalizado!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente