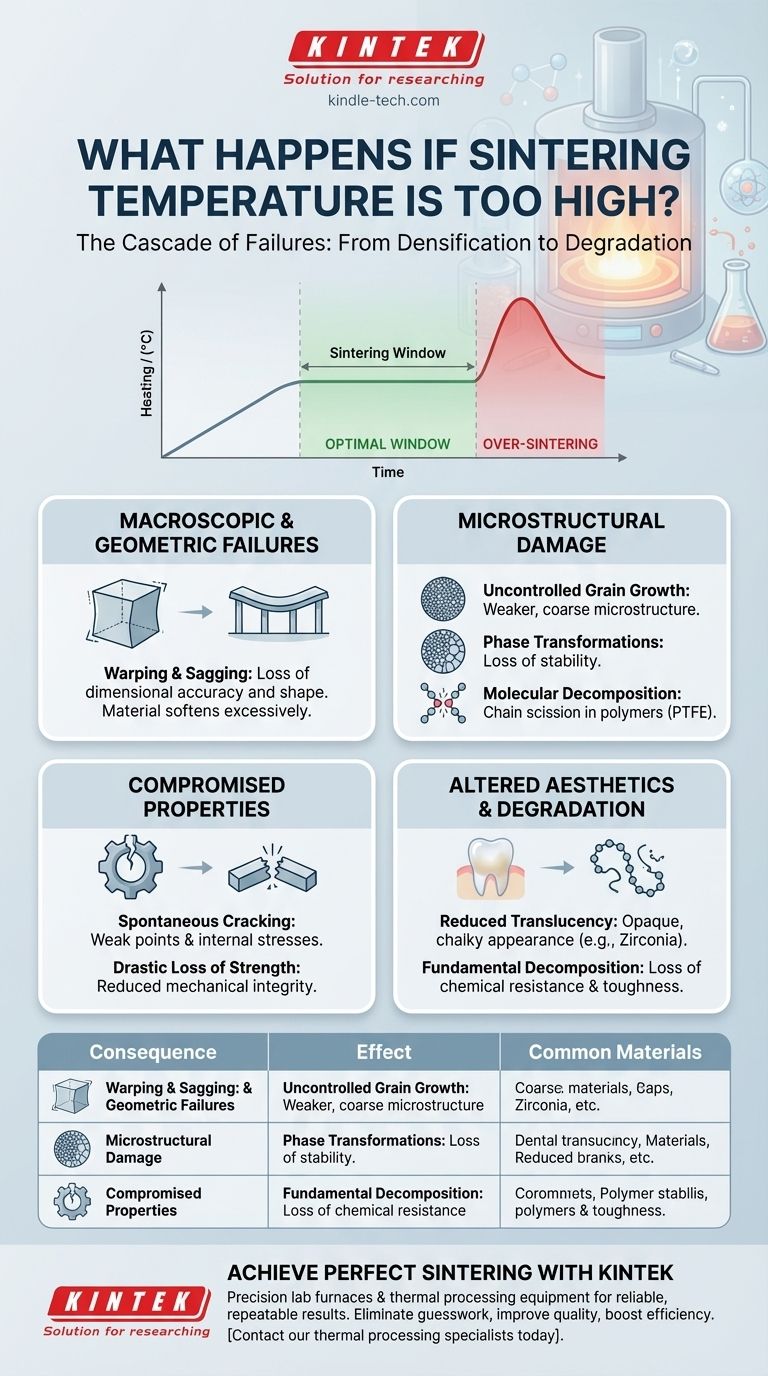

El uso de una temperatura de sinterización excesivamente alta provoca una cascada de fallas, lo que lleva a daños irreversibles en la pieza final. Estos defectos van desde deformaciones y grietas visibles hasta una degradación fundamental de la microestructura, la resistencia mecánica y las propiedades estéticas del material. En lugar de fortalecer la pieza, el exceso de sinterización comienza a descomponerla.

La sinterización es un acto de equilibrio entre la densificación y la degradación. Si bien las temperaturas más altas aceleran la unión de las partículas, exceder la ventana óptima del material inicia procesos destructivos como el crecimiento incontrolado del grano o la descomposición molecular. Esto, en última instancia, compromete la integridad estructural y las propiedades previstas de la pieza.

El objetivo de la sinterización: del polvo al sólido

La sinterización es un proceso térmico para compactar y formar una masa sólida de material a partir de un polvo. El objetivo es reducir la porosidad entre las partículas, creando una pieza final densa, fuerte y estable.

La ventana de temperatura óptima

Cada material tiene una "ventana" de sinterización óptima, un rango de temperaturas y tiempos donde la densificación ocurre de manera eficiente. En esta ventana, la difusión atómica hace que los límites de las partículas individuales se fusionen, eliminando los vacíos y aumentando la densidad.

Cruzando el umbral: de la densificación a la degradación

Cuando la temperatura es demasiado alta, la energía aportada al sistema se vuelve excesiva. En lugar de promover una unión controlada, esta energía desencadena mecanismos dañinos que dañan activamente el material que se intenta crear.

Las consecuencias del exceso de sinterización

Exceder la temperatura óptima de sinterización no crea una pieza "más fuerte". Crea una pieza más débil y defectuosa. Las fallas específicas dependen del material, pero generalmente se dividen en varias categorías.

Fallos macroscópicos y geométricos

Los defectos más inmediatamente obvios son los cambios en la forma y el tamaño general de la pieza.

El calor excesivo puede hacer que el material se ablande excesivamente, lo que provoca deformaciones o hundimientos bajo su propio peso o debido a la fricción con la superficie del horno. Esto resulta en una pérdida de precisión dimensional.

Daño e inestabilidad microestructural

A nivel microscópico, el calor excesivo conduce a un crecimiento incontrolado del grano. En lugar de una estructura de grano fina y uniforme, se obtienen granos grandes y gruesos. Esta estructura más grande es casi siempre mecánicamente más débil.

Para ciertos materiales como la zirconia, las altas temperaturas pueden desencadenar transformaciones de fase no deseadas, disminuyendo la estabilidad química y estructural del material y haciéndolo propenso a fallar más adelante.

Propiedades mecánicas comprometidas

El resultado directo del daño microestructural es una pérdida de integridad mecánica.

Los granos grandes y las tensiones internas de los cambios de fase rápidos crean puntos débiles dentro del material, lo que a menudo conduce a agrietamientos espontáneos ya sea durante el enfriamiento o cuando se somete a un estrés mínimo.

Propiedades ópticas y estéticas alteradas

Para materiales donde la apariencia es crítica, como las cerámicas dentales, el exceso de sinterización es muy perjudicial.

La formación de granos grandes y la eliminación de estructuras porosas específicas pueden reducir drásticamente la translucidez, haciendo que un material como la zirconia parezca opaco y calcáreo en lugar de natural.

Descomposición molecular en polímeros

En polímeros como el PTFE, el calor excesivo puede causar la ruptura de la cadena, que es la rotura de las largas cadenas moleculares que le dan al material sus propiedades.

Esto se mide como una reducción en el peso molecular promedio numérico. El material se está descomponiendo fundamentalmente, lo que lleva a una pérdida drástica de resistencia, tenacidad y resistencia química.

Comprender las compensaciones: la ventana de sinterización

El desafío clave de la sinterización no es simplemente calentar una pieza, sino navegar por la estrecha ventana entre un proceso incompleto y uno destructivo.

Demasiado bajo vs. Demasiado alto

Si la temperatura es demasiado baja o el tiempo es demasiado corto, el resultado es una sinterización insuficiente. La pieza no alcanzará su densidad objetivo, permaneciendo porosa y mecánicamente débil.

Si la temperatura es demasiado alta o el tiempo es demasiado largo, el resultado es un exceso de sinterización. La pieza sufre el crecimiento de grano, la deformación y la descomposición detallados anteriormente.

El papel crítico del tiempo

La temperatura no es la única variable. Una pieza mantenida durante demasiado tiempo incluso a una temperatura "correcta" puede exhibir los mismos defectos de exceso de sinterización que una pieza calentada a una temperatura excesiva durante un tiempo más corto. Estos dos factores están inextricablemente vinculados.

Optimización de su proceso de sinterización

Su enfoque para el control de la temperatura debe estar dictado por las propiedades más críticas de su componente final.

- Si su enfoque principal es la máxima densidad y resistencia: Su objetivo es encontrar la temperatura más alta posible dentro de la ventana óptima, justo antes de que comience un crecimiento significativo del grano.

- Si su enfoque principal es preservar características finas o translucidez: Debe inclinarse hacia el lado inferior de la ventana de temperatura, ya que estas propiedades suelen ser las primeras en dañarse por el exceso de sinterización.

- Si su enfoque principal es el procesamiento de polímeros (como PTFE o PEEK): Debe adherirse estrictamente al perfil de temperatura especificado por el fabricante para evitar la descomposición molecular irreversible.

En última instancia, dominar la sinterización significa tratar la temperatura no como una herramienta de fuerza bruta, sino como un instrumento de precisión para lograr las propiedades del material deseadas.

Tabla resumen:

| Consecuencia | Efecto en la pieza | Común en materiales |

|---|---|---|

| Deformación y hundimiento | Pérdida de precisión dimensional y forma | Metales, Cerámicas |

| Crecimiento incontrolado del grano | Microestructura más débil y gruesa; resistencia reducida | Metales, Cerámicas técnicas |

| Transformaciones de fase | Pérdida de estabilidad química/estructural | Zirconia |

| Translucidez reducida | Apariencia opaca y calcárea | Zirconia dental |

| Descomposición molecular (ruptura de cadena) | Pérdida drástica de resistencia y resistencia química | Polímeros (PTFE, PEEK) |

Logre resultados de sinterización perfectos con KINTEK

¿El control inconsistente de la temperatura está causando deformaciones, grietas o piezas débiles en su laboratorio? El exceso de sinterización no solo desperdicia materiales, sino que compromete su investigación y la calidad del producto.

KINTEK se especializa en hornos de laboratorio de precisión y equipos de procesamiento térmico diseñados para una sinterización confiable y repetible. Ayudamos a laboratorios como el suyo a eliminar las conjeturas y lograr propiedades óptimas del material lote tras lote.

Permítanos ayudarle a dominar la ventana de sinterización. Nuestros expertos pueden guiarle hacia el equipo adecuado para sus materiales específicos, ya sea que trabaje con cerámicas avanzadas, metales o polímeros.

Contacte hoy mismo a nuestros especialistas en procesamiento térmico para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden mejorar su proceso de sinterización, la calidad de las piezas y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuál es la función principal de un horno de sinterización por prensado en caliente al vacío? Guía experta para la fabricación de Ti-22Al-25Nb

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino