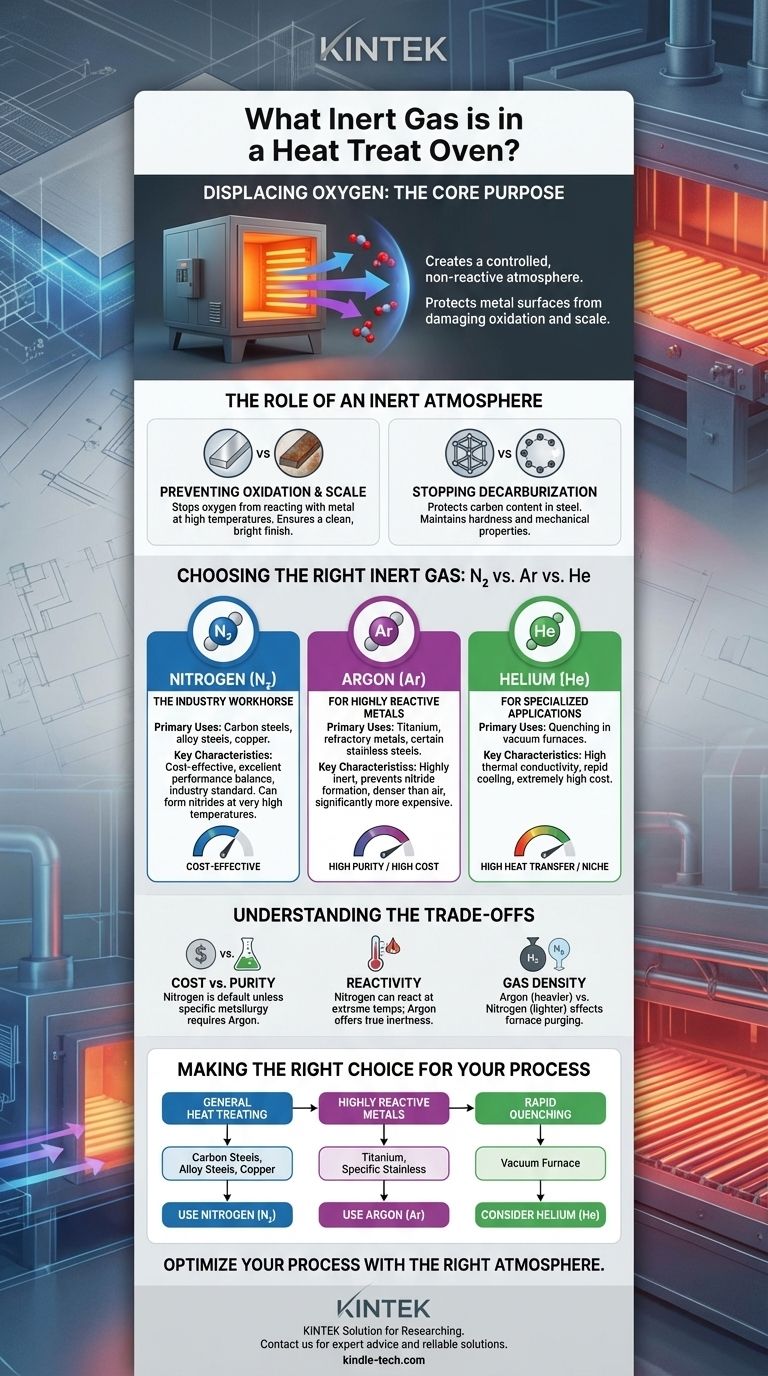

Los gases inertes más comunes utilizados en los hornos de tratamiento térmico son el Nitrógeno (N₂) y el Argón (Ar). El nitrógeno es el estándar de la industria para una amplia gama de aplicaciones debido a su rentabilidad, mientras que el argón se utiliza para metales más sensibles y reactivos que requieren un mayor grado de inercia.

El propósito central de usar un gas inerte no es el gas en sí, sino lo que desplaza: el oxígeno. Al crear una atmósfera controlada y no reactiva, estos gases protegen la superficie del metal de reacciones químicas dañinas como la oxidación a altas temperaturas.

El papel de una atmósfera inerte en el tratamiento térmico

Cuando los metales se calientan a las altas temperaturas requeridas para procesos como el recocido, el endurecimiento o la soldadura fuerte, se vuelven muy susceptibles a reaccionar con el aire circundante. Una atmósfera inerte es un escudo protector contra estas reacciones.

Prevención de la oxidación y la cascarilla

A temperaturas elevadas, el oxígeno reacciona fácilmente con la superficie de la mayoría de los metales. Esta reacción, conocida como oxidación, forma una capa de cascarilla quebradiza y escamosa.

El uso de un gas inerte purga el horno de oxígeno, evitando la formación de cascarilla. Esto da como resultado un acabado limpio y brillante, eliminando la necesidad de operaciones de limpieza posteriores al proceso, como el arenado o el decapado químico.

Detención de la descarburación

En los aceros al carbono, el oxígeno en la atmósfera puede reaccionar con el carbono cerca de la superficie del metal. Este proceso, la descarburación, extrae carbono del acero.

Dado que el carbono es el elemento principal que le da dureza al acero, la descarburación crea una capa superficial blanda y débil. Una atmósfera inerte protege el contenido de carbono, asegurando que la pieza mantenga sus propiedades mecánicas previstas.

Elegir el gas inerte correcto

Aunque tanto el nitrógeno como el argón son inertes, sus propiedades y costo dictan su uso en diferentes aplicaciones.

Nitrógeno (N₂): El caballo de batalla de la industria

El nitrógeno es el gas de atmósfera más utilizado en el tratamiento térmico. Ofrece un excelente equilibrio entre rendimiento y costo.

Es adecuado para la gran mayoría de los procesos que involucran aceros al carbono, aceros aleados y cobre. El nitrógeno se suministra típicamente en forma líquida para uso de gran volumen o se genera in situ a partir de aire comprimido.

Argón (Ar): Para metales altamente reactivos

El argón es químicamente más inerte que el nitrógeno y se reserva para materiales que pueden reaccionar con el nitrógeno a altas temperaturas.

Es la opción requerida para el tratamiento térmico de titanio, metales refractarios (como molibdeno y tantalio) y ciertos grados de acero inoxidable. El argón es significativamente más caro que el nitrógeno, por lo que su uso se limita a estas aplicaciones necesarias.

Helio (He): Para aplicaciones especializadas

El helio se utiliza con mucha menos frecuencia. Su principal ventaja es su alta conductividad térmica.

Esta propiedad le permite transferir calor de manera muy efectiva, lo que lo hace útil en algunas aplicaciones de hornos de vacío como gas de temple para lograr tasas de enfriamiento rápidas y uniformes. Su costo extremadamente alto restringe su uso a procesos de nicho.

Comprender las compensaciones

Seleccionar una atmósfera es una decisión técnica equilibrada por las realidades económicas.

Costo vs. Pureza requerida

La compensación fundamental es el costo. El nitrógeno es la opción predeterminada a menos que una razón metalúrgica específica exija un gas más inerte.

Usar argón para una pieza simple de acero al carbono produciría un excelente resultado, pero a un costo innecesariamente alto. Por el contrario, usar nitrógeno para tratar térmicamente titanio resultaría en la formación de nitruros de titanio, arruinando la superficie de la pieza.

Reactividad a temperaturas extremas

El término "inerte" es relativo. Si bien el nitrógeno no es reactivo en la mayoría de las situaciones, puede formar nitruros con ciertos elementos reactivos a temperaturas de tratamiento térmico muy altas.

Esta es la razón técnica clave por la que el argón es esencial para metales como el titanio. El argón no reaccionará bajo ninguna condición de tratamiento térmico, proporcionando una verdadera inercia.

Densidad del gas y purga

El argón es aproximadamente un 40% más denso que el aire, mientras que el nitrógeno es ligeramente menos denso que el aire. Esto afecta la forma en que se purga el horno.

Los gases más pesados como el argón pueden desplazar eficazmente el aire de abajo hacia arriba. Esto a veces puede conducir a ciclos de purga más eficientes, pero el diseño y la operación adecuados del horno son factores más críticos para el éxito.

Tomar la decisión correcta para su proceso

Su material y objetivo de proceso deben dictar su selección de gas.

- Si su enfoque principal es el tratamiento térmico general de aceros al carbono, aceros aleados o cobre: El nitrógeno es la opción más rentable y técnicamente sólida.

- Si su enfoque principal es el procesamiento de metales altamente reactivos como el titanio o ciertos grados de acero inoxidable: Se requiere argón para prevenir la formación no deseada de nitruros y garantizar la integridad de la superficie.

- Si su enfoque principal es lograr un enfriamiento extremadamente rápido (temple) en un horno de vacío: Se puede considerar el helio por sus propiedades superiores de transferencia de calor, a pesar de su alto costo.

En última instancia, seleccionar la atmósfera de horno correcta es un paso fundamental para lograr resultados metalúrgicos precisos y repetibles.

Tabla de resumen:

| Gas | Casos de uso principales | Características clave |

|---|---|---|

| Nitrógeno (N₂) | Aceros al carbono, aceros aleados, cobre | Rentable, estándar de la industria |

| Argón (Ar) | Titanio, metales refractarios, ciertos aceros inoxidables | Altamente inerte, previene la formación de nitruros |

| Helio (He) | Temple especializado en hornos de vacío | Alta conductividad térmica, alto costo |

Optimice su proceso de tratamiento térmico con el gas de atmósfera adecuado.

Elegir entre nitrógeno y argón es fundamental para prevenir la oxidación, la descarburación y los defectos superficiales en sus piezas metálicas. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio con asesoramiento experto y soluciones confiables para sus aplicaciones de tratamiento térmico.

Contáctenos hoy para discutir sus requisitos específicos y asegurar que logre resultados precisos y repetibles. #FormularioDeContacto

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué es necesario un horno de tubo con atmósfera para la preparación de materiales de ánodo de silicio recubierto de carbono (C@Si)?

- ¿Cómo influye un horno de atmósfera de alta temperatura en las cerámicas Si-O-C? Controle su entorno de pirólisis

- ¿Qué papel desempeñan los hornos de carbonización y activación en los electrodos de xerogel de carbono activo? Optimice el rendimiento del supercondensador

- ¿Cuál es la función de un horno tubular de atmósfera? Optimización del recocido de Al/SiC a 700 °C con entornos inertes

- ¿Qué es un horno de atmósfera controlada? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es el tratamiento térmico en atmósfera de nitrógeno? Una guía para el procesamiento de metales controlado y de alta calidad

- ¿Cuáles son los beneficios del argón? Lograr pureza absoluta y estabilidad a alta temperatura

- ¿Cómo contribuye un horno de alta temperatura con atmósfera controlada a la formación de fases Ti(1-x)MxO2-C? Perspectivas de expertos