En esencia, un horno de inducción sin núcleo es un dispositivo de fusión que utiliza un potente campo electromagnético alterno para calentar y fundir metal. Funciona como un transformador donde no hay un núcleo de hierro central. En cambio, una bobina primaria de cobre refrigerada por agua induce una corriente eléctrica directamente en la propia carga metálica, que actúa como bobina secundaria y fuente de calor.

La característica definitoria de un horno sin núcleo es su flexibilidad operativa. La ausencia de un núcleo de hierro permite iniciarlo desde frío y vaciarlo por completo, lo que lo hace ideal para fundiciones que necesitan producir una variedad de diferentes aleaciones metálicas.

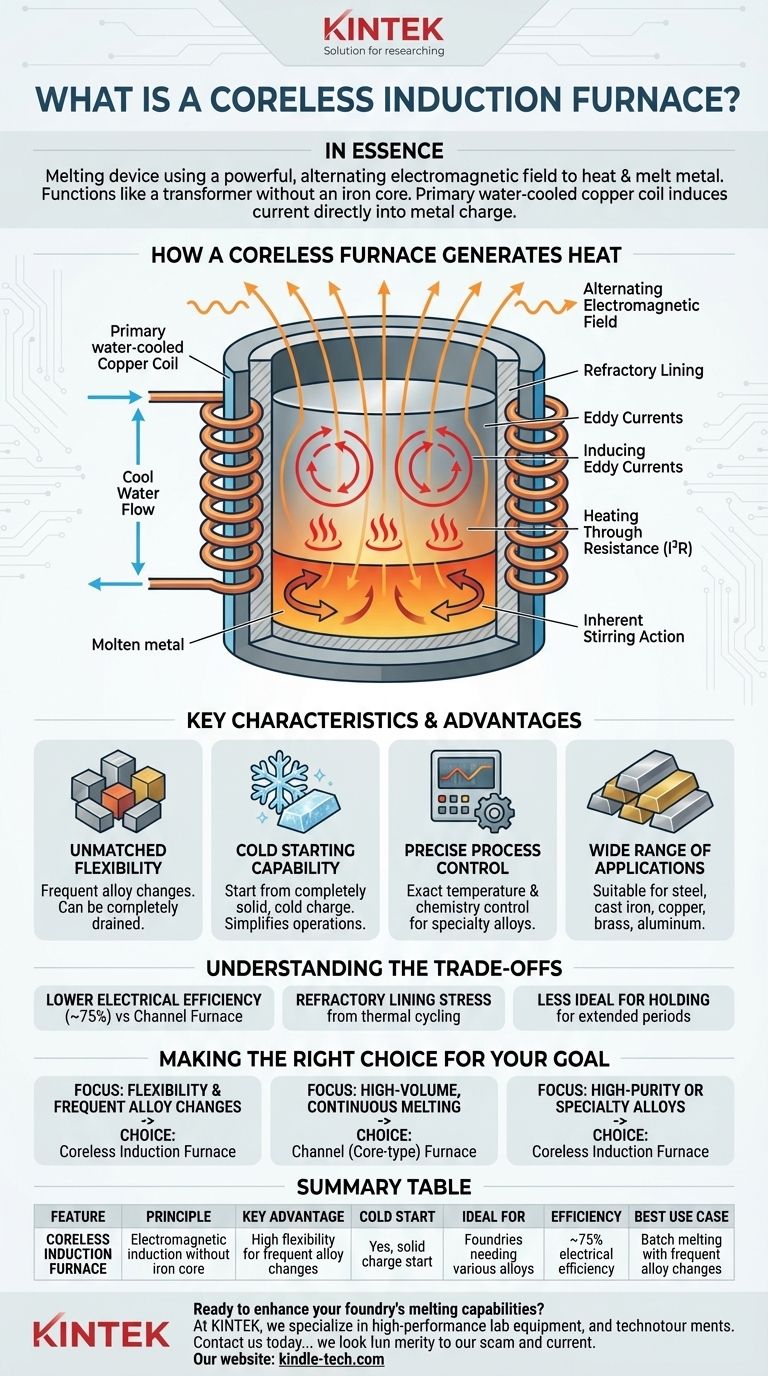

Cómo un horno sin núcleo genera calor

El principio de funcionamiento de un horno sin núcleo se basa en la inducción directa. El calor no se aplica desde una fuente externa; se genera dentro del propio metal mediante un proceso limpio y contenido.

El papel de la bobina primaria

Una bobina hecha de tubo de cobre hueco y de alta conductividad es el corazón del horno. Una corriente eléctrica alterna de una fuente de alimentación fluye a través de esta bobina, y se hace circular agua fría a través del tubo para evitar que la bobina se sobrecaliente.

Inducción de corrientes parásitas (Eddy Currents)

La corriente alterna en la bobina genera un campo magnético potente y fluctuante que penetra el revestimiento refractario y la carga metálica contenida en él. Este campo magnético, a su vez, induce fuertes corrientes eléctricas, conocidas como corrientes parásitas, para fluir directamente dentro del metal conductor.

Calentamiento por resistencia

El metal tiene una resistencia natural al flujo de estas corrientes parásitas. Esta resistencia crea un calor intenso (calentamiento I²R), elevando rápidamente la temperatura del metal hasta su punto de fusión y más allá. Debido a que el calor se genera dentro del material, la fusión es extremadamente rápida y eficiente.

La acción de agitación inherente

Las mismas fuerzas electromagnéticas que inducen la corriente también crean un movimiento de agitación vigoroso y natural dentro del baño de metal fundido. Esta agitación asegura una excelente uniformidad de la temperatura y ayuda a mezclar completamente los elementos de aleación, lo que resulta en un producto final homogéneo.

Características y ventajas clave

El diseño de un horno sin núcleo le otorga un conjunto único de capacidades que lo hacen indispensable para la metalurgia moderna.

Flexibilidad inigualable

La ventaja más significativa es la capacidad de cambiar aleaciones con frecuencia. Dado que el horno se puede drenar por completo, una fundición puede fundir un lote de acero inoxidable, vaciar el horno y luego fundir un lote de una aleación de hierro o no ferrosa diferente con una contaminación mínima.

Capacidad de arranque en frío

A diferencia de otros tipos de hornos que requieren un "talón" fundido permanente para operar, un horno sin núcleo se puede iniciar con una carga completamente sólida y fría. Esto simplifica las operaciones, reduce el consumo de energía durante los períodos de inactividad y hace viables los programas de producción intermitentes.

Control preciso del proceso

Los hornos sin núcleo modernos están equipados con fuentes de alimentación sofisticadas y sistemas de control integrados. Estos sistemas permiten un control preciso de la entrada de energía, lo que se traduce en una gestión exacta de la temperatura y un control de la química del metal, lo cual es fundamental para producir aleaciones especiales.

Amplia gama de aplicaciones

Esta flexibilidad hace que el horno sin núcleo sea adecuado para fundir casi todo tipo de metales, incluidos varios grados de acero, hierro fundido y aleaciones no ferrosas como cobre, latón y aluminio.

Comprensión de las compensaciones (Trade-offs)

Ninguna tecnología está exenta de sus limitaciones. La principal fortaleza del horno sin núcleo, la flexibilidad, conlleva compensaciones específicas.

Menor eficiencia eléctrica

En comparación con un horno de inducción de canal (que sí tiene un núcleo de hierro), el diseño sin núcleo es menos eficiente eléctricamente, operando típicamente alrededor del 75%. Para la fusión continua a gran escala de una sola aleación, un horno de canal suele ser más eficiente energéticamente.

Estrés en el revestimiento refractario

El ciclo térmico del calentamiento y enfriamiento frecuentes puede ejercer una tensión significativa en el revestimiento refractario (el crisol cerámico que contiene el metal). Esto puede provocar un desgaste más rápido y requerir un mantenimiento más frecuente en comparación con un horno que se mantiene a una temperatura constante.

Menos ideal para mantenimiento

Aunque un horno sin núcleo puede mantener el metal a una temperatura específica, no es el diseño más eficiente para este propósito. Un horno de canal está optimizado específicamente para mantener grandes volúmenes de metal fundido de manera eficiente durante períodos prolongados.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno sin núcleo depende de sus requisitos de producción específicos.

- Si su enfoque principal es la flexibilidad y los cambios frecuentes de aleación: El horno de inducción sin núcleo es la opción definitiva debido a su capacidad de vaciarse por completo e iniciarse desde frío.

- Si su enfoque principal es la fusión continua de alto volumen de una sola aleación: Un horno de canal (con núcleo) probablemente ofrecerá una eficiencia energética superior y menores costos operativos.

- Si su enfoque principal es la producción de aleaciones de alta pureza o especiales: El control preciso y la acción de agitación vigorosa del horno sin núcleo lo convierten en la herramienta ideal para lograr composiciones químicas exactas.

Comprender esta compensación fundamental entre la flexibilidad operativa y la eficiencia máxima le permite seleccionar la tecnología que mejor se alinee con sus objetivos de producción.

Tabla de resumen:

| Característica | Horno de inducción sin núcleo |

|---|---|

| Principio | Inducción electromagnética sin núcleo de hierro |

| Ventaja clave | Alta flexibilidad para cambios frecuentes de aleación |

| Arranque en frío | Sí, puede comenzar con una carga completamente sólida |

| Ideal para | Fundiciones que necesitan fundir varias aleaciones |

| Eficiencia | Eficiencia eléctrica de ~75% |

| Mejor caso de uso | Fusión por lotes con cambios frecuentes de aleación |

¿Listo para mejorar las capacidades de fusión de su fundición?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus necesidades de laboratorio y producción. Ya sea que esté fundiendo acero, hierro fundido o aleaciones no ferrosas, nuestros hornos de inducción sin núcleo ofrecen la flexibilidad, el control preciso y la fiabilidad que necesita.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos de fusión de metales e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Para qué se utilizan los sistemas de pulverización catódica? Una guía para la deposición avanzada de películas delgadas

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cuáles son los diferentes métodos de fusión? Una guía para elegir el horno industrial adecuado

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad