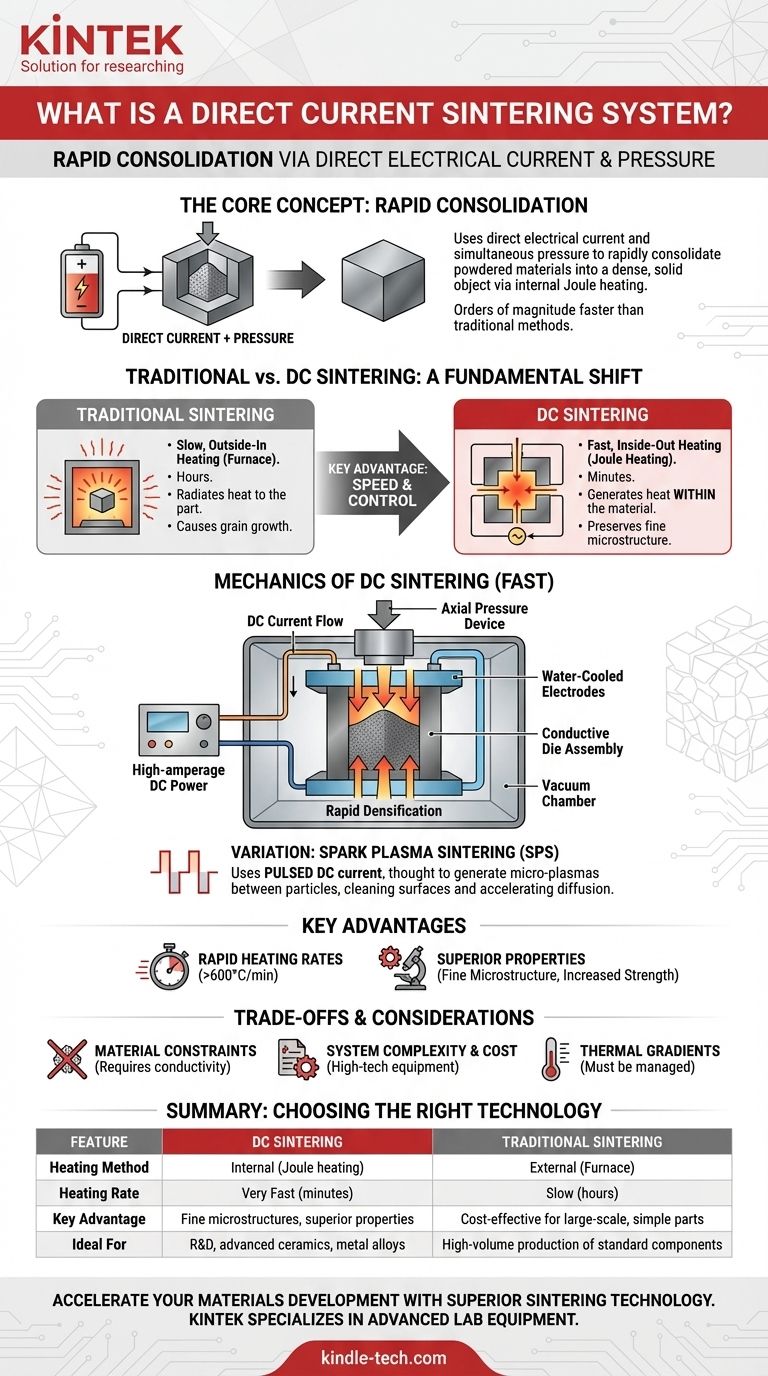

En esencia, un sistema de sinterización por corriente continua (CC) es una tecnología de fabricación que utiliza corriente eléctrica directa y presión mecánica simultánea para consolidar rápidamente materiales en polvo en un objeto sólido y denso. Al pasar una corriente continua directamente a través de un troquel conductor que contiene el polvo, el sistema genera calor intenso internamente mediante calentamiento Joule, lo que permite tiempos de procesamiento órdenes de magnitud más rápidos que los métodos tradicionales.

Mientras que la sinterización tradicional calienta lentamente los materiales de fuera hacia adentro usando un horno, la sinterización por CC los calienta de adentro hacia afuera usando electricidad. Este cambio fundamental es la clave de sus ventajas principales: velocidad sin precedentes y control mejorado sobre las propiedades del material final.

¿Qué es la Sinterización? Un Concepto Fundamental

Para comprender la sinterización por CC, primero hay que entender la sinterización en sí. Es un proceso fundamental en la ciencia de los materiales y la fabricación.

El Objetivo: Fusionar Polvos Sin Fundir

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión. Fundamentalmente, esto ocurre sin fundir el material hasta el punto de licuefacción.

El calor y la presión aplicados provocan que los átomos en las partículas del material se difundan a través de sus límites, fusionando las partículas y eliminando gradualmente los espacios porosos entre ellas.

Métodos de Sinterización Tradicionales

Históricamente, esto se hace colocando una pieza precompactada en un horno de alta temperatura durante muchas horas. El calor se irradia lentamente hacia la pieza, impulsando el proceso de difusión. Este método se utiliza para todo, desde cerámicas hasta metalurgia de polvos.

La Mecánica de la Sinterización por Corriente Continua

La sinterización por CC, a menudo denominada Tecnología de Sinterización Asistida por Campo (FAST, por sus siglas en inglés), cambia fundamentalmente la forma en que se suministra el calor requerido.

El Principio Central: Calentamiento Joule

El mecanismo definitorio es el calentamiento Joule. Se pasa una potente corriente continua a través del troquel de grafito que contiene el material en polvo.

Debido a que el troquel tiene resistencia eléctrica, el flujo de corriente genera un calor inmenso, muy parecido a la resistencia de una estufa eléctrica. Este calor se genera dentro del conjunto de herramientas en sí, lo que permite un calentamiento extremadamente rápido y directo de la muestra.

Componentes Clave del Sistema

Un sistema típico de sinterización por CC es más complejo que un horno simple. Integra varias partes clave:

- Un dispositivo de presión axial para aplicar fuerza mecánica.

- Electrodos refrigerados por agua para suministrar alta corriente al troquel.

- Un conjunto de troquel conductor, generalmente hecho de grafito, para contener el polvo.

- Una fuente de alimentación de CC capaz de suministrar amperajes muy altos.

- Una cámara de vacío y un sistema de control de atmósfera para prevenir la oxidación.

Una Variación Importante: Sinterización por Plasma de Chispa (SPS)

Aunque algunos sistemas utilizan una corriente continua constante, una variante más avanzada y común es la Sinterización por Plasma de Chispa (SPS).

La SPS utiliza una corriente de CC pulsada. Se cree que esta aplicación pulsada genera microplasmas entre las partículas de polvo, lo que ayuda a limpiar las superficies de las partículas y acelera aún más el proceso de difusión y densificación.

La Ventaja Clave: Velocidad y Control

El cambio del calentamiento por horno externo al calentamiento Joule interno proporciona beneficios significativos que impulsan la adopción de la sinterización por CC.

Calentamiento Directo vs. Indirecto

Un horno convencional debe calentar una cámara entera y luego transferir lentamente ese calor al material mediante conducción y radiación. Esto es ineficiente y puede llevar muchas horas.

La sinterización por CC calienta el troquel y el polvo directamente, alcanzando temperaturas superiores a 1500 °C en solo minutos. Esto permite tasas de calentamiento extremadamente rápidas, a menudo superiores a 600 °C por minuto.

Impacto en las Propiedades del Material

Este ciclo de procesamiento rápido no se trata solo de ahorrar tiempo. Al minimizar el tiempo que un material pasa a alta temperatura, la sinterización por CC puede prevenir el crecimiento no deseado de grano.

Esto da como resultado materiales con una microestructura más fina, lo que a menudo se traduce en propiedades mecánicas superiores, como mayor resistencia y dureza.

Comprender las Compensaciones

A pesar de sus ventajas, la sinterización por CC no es una solución universal. Viene con restricciones y consideraciones específicas.

Restricciones de Material y Geometría

El requisito principal es la conductividad eléctrica. El proceso depende del flujo de corriente a través del conjunto del troquel y, en muchos casos, a través del propio polvo. Esto dificulta el procesamiento de materiales altamente aislantes sin técnicas especiales.

Complejidad y Costo del Sistema

El equipo, que requiere fuentes de alimentación de alta corriente, sistemas de vacío y marcos de prensado robustos, es significativamente más complejo y costoso que un horno industrial estándar.

Gradientes Térmicos

Las tasas de calentamiento extremadamente rápidas a veces pueden crear diferencias de temperatura, o gradientes térmicos, dentro de la muestra. Gestionar estos gradientes es fundamental para lograr una pieza final uniforme y homogénea, especialmente para componentes más grandes.

¿Es la Sinterización por CC Adecuada para su Aplicación?

Elegir la tecnología de sinterización correcta depende totalmente de su objetivo final, material y escala de producción.

- Si su enfoque principal es el desarrollo rápido de materiales o la creación de prototipos: La sinterización por CC es una herramienta inigualable, que le permite realizar múltiples experimentos en el tiempo que llevaría un solo ciclo de horno.

- Si su enfoque principal es crear materiales avanzados con microestructuras finas: La velocidad de la sinterización por CC es esencial para preservar las características a nanoescala y lograr propiedades superiores en cerámicas y aleaciones metálicas de alto rendimiento.

- Si su enfoque principal es la producción a gran escala de piezas simples y no críticas: Los métodos tradicionales de prensado y sinterización o basados en horno probablemente seguirán siendo la opción más rentable.

En última instancia, comprender el principio fundamental del calentamiento Joule directo es la clave para reconocer dónde se puede aplicar mejor esta potente tecnología.

Tabla Resumen:

| Característica | Sinterización por CC | Sinterización Tradicional |

|---|---|---|

| Método de Calentamiento | Interno (Calentamiento Joule) | Externo (Horno) |

| Tasa de Calentamiento | Muy Rápida (minutos) | Lenta (horas) |

| Ventaja Clave | Microestructuras finas, propiedades superiores | Rentable para piezas grandes y simples |

| Ideal Para | I+D, cerámicas avanzadas, aleaciones metálicas | Producción de gran volumen de componentes estándar |

¿Listo para acelerar el desarrollo de sus materiales con tecnología de sinterización superior?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de sinterización. Nuestra experiencia puede ayudarle a lograr la creación rápida de prototipos y a crear materiales con propiedades mejoradas. Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Por qué se prefiere el prensado en caliente al vacío para las brocas de diamante? Logre la máxima longevidad y resistencia de la herramienta

- ¿Cuáles son las ventajas de la sinterización asistida por campo? Lograr una consolidación de materiales más rápida y a menor temperatura

- ¿Por qué aplicar 30-50 MPa en el prensado en caliente al vacío? Lograr una densidad del 100 % y una unión de compuestos sin vacíos

- ¿Qué condiciones proporciona un horno de prensado en caliente al vacío para el MgAl2O4? Maestría en Pureza Óptica en Cerámicas Transparentes

- ¿Cómo optimiza un horno de prensado en caliente al vacío la densidad de las superaleaciones de Ni-Co-Al a través de parámetros de proceso específicos?

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuáles son las funciones de un molde de grafito durante la sinterización por prensado en caliente al vacío? Optimizar la densificación de diamante/cobre

- ¿Cómo facilita un horno de prensa caliente a alta temperatura la síntesis in situ? Domine la dinámica del prensado en caliente reactivo (RHP)