En metalurgia, un horno de mufla es un horno de alta precisión utilizado para una amplia gama de procesos térmicos. Se utiliza principalmente para el tratamiento térmico de aleaciones metálicas mediante métodos como el recocido, el templado y la sinterización, así como para preparaciones analíticas como el secado de precipitados y la realización de pruebas de fundición o inflamabilidad. Su valor reside en la creación de un ambiente controlado y de alta temperatura.

La función principal de un horno de mufla no es solo generar calor, sino hacerlo en una cámara limpia y aislada. Esta separación protege la muestra metalúrgica de la contaminación por combustible o elementos calefactores, asegurando la integridad del proceso y la pureza del material final.

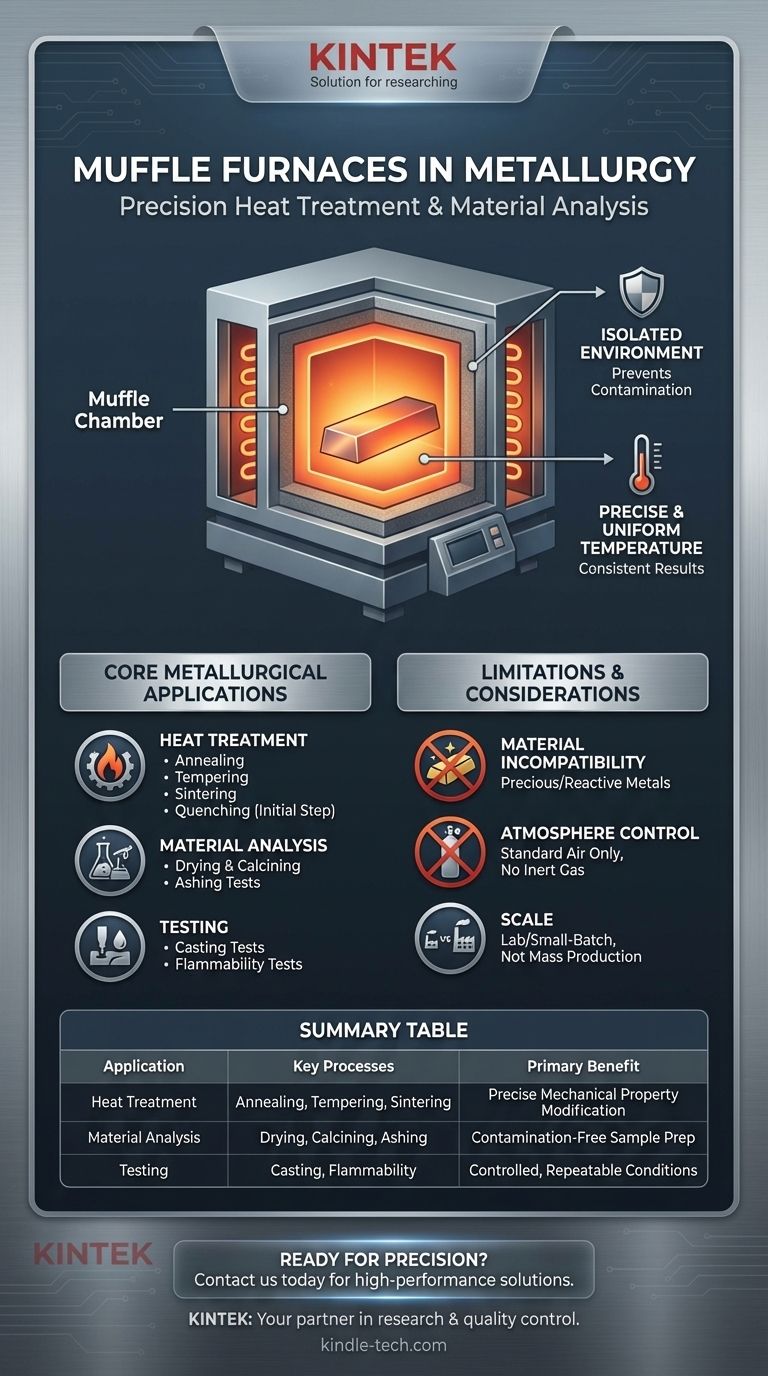

El papel de un horno de mufla en la metalurgia

El diseño de un horno de mufla es fundamental para su propósito. El término "mufla" se refiere a la cámara interior aislada que separa el material que se calienta de los elementos calefactores reales. Este diseño ofrece dos ventajas críticas para el trabajo metalúrgico.

Aislamiento del material de la contaminación

El beneficio principal es la creación de un ambiente no contaminado. En los hornos de fuego directo, los subproductos de la combustión pueden reaccionar con la superficie del metal, causando oxidación o cambios químicos no deseados. Un horno de mufla previene completamente esta interacción.

Este aislamiento es esencial para procesos donde el acabado superficial y la pureza del material son críticos.

Lograr una temperatura precisa y uniforme

Los tratamientos térmicos metalúrgicos exigen precisión. Las propiedades finales de un metal (su dureza, tenacidad o ductilidad) a menudo se determinan manteniéndolo a una temperatura específica durante una duración exacta.

Los hornos de mufla están diseñados para una estabilidad y uniformidad de temperatura excepcionales, asegurando que toda la pieza o muestra reciba el mismo tratamiento térmico para obtener resultados consistentes y predecibles.

Aplicaciones metalúrgicas principales

La combinación de un ambiente limpio y un control preciso de la temperatura convierte al horno de mufla en una herramienta versátil para varias aplicaciones clave.

Procesos de tratamiento térmico

El tratamiento térmico modifica la microestructura de un metal para lograr las propiedades mecánicas deseadas.

- Recocido: Calentar y enfriar lentamente un metal para ablandarlo, mejorar su ductilidad y facilitar su manipulación.

- Templado: Calentar un metal previamente endurecido a una temperatura más baja para disminuir su fragilidad y aumentar su tenacidad.

- Enfriamiento rápido (Quenching): La fase de enfriamiento rápido y controlado después del calentamiento, a menudo realizada fuera del horno, pero el paso de calentamiento inicial requiere la precisión del horno.

- Sinterización: Fusionar metales en polvo en una masa sólida aplicando calor por debajo del punto de fusión del material.

Análisis y preparación de materiales

El horno también es un elemento básico en los laboratorios metalúrgicos para preparar y probar materiales.

- Secado y calcinación: Eliminación de humedad o compuestos volátiles de precipitados o muestras de mineral a altas temperaturas antes del análisis químico.

- Pruebas de fundición: Fusión de pequeñas cantidades de metal en condiciones controladas para probar las propiedades de fundición o para crear muestras para análisis.

- Pruebas de inflamabilidad y calcinación: Determinación de la composición o la resistencia a la combustión de un material calentándolo a una temperatura específica y midiendo los resultados.

Comprender las ventajas y limitaciones

Aunque es versátil, un horno de mufla no es universalmente aplicable. Comprender sus limitaciones es clave para usarlo correctamente.

Incompatibilidad de materiales

Ciertos materiales no son adecuados para un horno de mufla estándar. Por ejemplo, los metales preciosos como el platino o el oro macizo a menudo requieren equipos especializados debido a su alto valor y requisitos de calentamiento específicos, que pueden verse comprometidos en un horno de uso general.

Control de la atmósfera

Un horno de mufla estándar funciona con una atmósfera de aire. Esto no es adecuado para metales altamente reactivos que se oxidan rápidamente cuando se calientan, como el titanio o ciertos aceros especiales. Estos metales requieren hornos con gas inerte controlado (por ejemplo, argón) o atmósferas de vacío.

Escala y rendimiento

Los hornos de mufla suelen estar diseñados para trabajos a escala de laboratorio o producción industrial de lotes pequeños. No son eficientes para la fabricación a gran escala, donde son más apropiados los hornos de lotes más grandes, continuos o especializados.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de mufla es la herramienta correcta, considere su objetivo principal.

- Si su enfoque principal es el tratamiento térmico preciso para investigación o piezas pequeñas: Un horno de mufla es la opción ideal por su control de temperatura inigualable y su ambiente de calentamiento limpio.

- Si su enfoque principal es la preparación de muestras analíticas: La cámara aislada lo hace perfecto para secar, calcinar o incinerar materiales sin riesgo de contaminación por los elementos calefactores.

- Si su enfoque principal es la producción de alto volumen o el procesamiento de metales reactivos: Debe investigar hornos industriales más grandes o modelos especializados con sistemas de control de atmósfera.

En última instancia, el horno de mufla es la herramienta definitiva del metalurgista para procesos donde la precisión, la pureza y la repetibilidad son primordiales.

Tabla resumen:

| Categoría de aplicación | Procesos clave | Beneficio principal |

|---|---|---|

| Tratamiento térmico | Recocido, Templado, Sinterización | Modifica las propiedades mecánicas con precisión |

| Análisis de materiales | Secado, Calcinación, Pruebas de incineración | Prepara muestras sin contaminación |

| Pruebas | Pruebas de fundición, Pruebas de inflamabilidad | Proporciona condiciones controladas y repetibles |

¿Listo para mejorar sus procesos metalúrgicos con precisión y pureza?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de mufla diseñados para un tratamiento térmico preciso y un análisis de materiales libre de contaminación. Ya sea que esté recociendo, templando, sinterizando o preparando muestras, nuestras soluciones garantizan resultados confiables y repetibles para su laboratorio.

Contáctenos hoy para encontrar el horno perfecto para sus necesidades metalúrgicas y descubra cómo KINTEK puede apoyar su investigación y control de calidad.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es la incineración en seco en un horno de mufla? Una guía para el análisis mineral preciso

- ¿Cuáles son las ventajas y desventajas de usar una técnica de calcinación en seco? Una guía para la preparación de muestras a alta temperatura

- ¿Cuáles son 2 ventajas de la calcinación en seco? Logre un análisis de muestras de alto rendimiento con seguridad

- ¿Para qué se utiliza un horno mufla para determinar? Mida con precisión cenizas, materia volátil y humedad

- ¿Cuáles son las ventajas de la calcinación en seco sobre la calcinación en húmedo? Optimice la preparación de muestras de su laboratorio