En esencia, un horno de retorta es un tipo especializado de horno para el tratamiento térmico de materiales dentro de una atmósfera controlada con precisión. Lo logra mediante el uso de un contenedor interno sellado, conocido como "retorta" o "muffle", para aislar completamente la pieza de trabajo de los elementos calefactores del horno y del aire exterior. Este diseño es fundamental para procesos térmicos que de otro modo fallarían debido a la oxidación o contaminación.

La característica definitoria de un horno de retorta no es su fuente de calor, sino su uso de una cámara interna sellada. Este simple principio de diseño es la clave para crear los entornos de gas de alta pureza y controlados necesarios para procesos metalúrgicos sensibles.

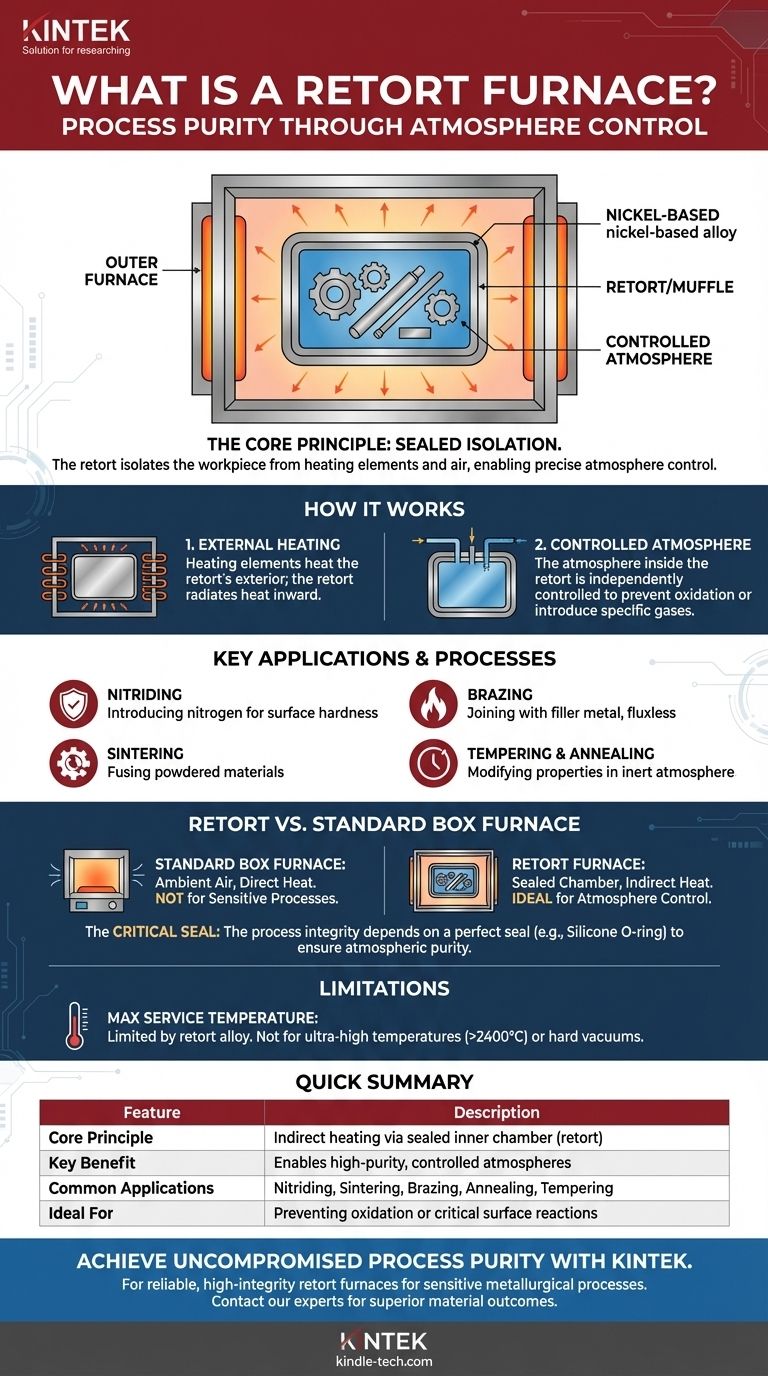

El Principio Central: Aislamiento de la Pieza de Trabajo

La función de un horno de retorta gira en torno a la separación física entre la fuente de calor y el material que se está tratando. Este diseño fundamental tiene implicaciones significativas para el procesamiento de materiales.

¿Qué es una "Retorta"?

Una retorta es un contenedor sellado, generalmente hecho de una aleación duradera a base de níquel y resistente a altas temperaturas. Este contenedor alberga las piezas a tratar térmicamente y se coloca dentro de la cámara principal del horno.

La atmósfera dentro de la retorta se puede controlar independientemente de la atmósfera fuera de ella.

Cómo Funciona el Calentamiento Externo

Los elementos calefactores, ya sean bobinas de resistencia eléctrica o quemadores de gas, se encuentran fuera de la retorta. Calientan la retorta desde el exterior, y la retorta, a su vez, irradia ese calor a la pieza de trabajo en su interior.

Este método de calentamiento indirecto protege los elementos calefactores de los gases de proceso potencialmente corrosivos introducidos en la retorta. Fundamentalmente, también evita que los subproductos de los elementos calefactores contaminen la pieza de trabajo.

Por Qué Esto es Importante para el Procesamiento de Materiales

Este aislamiento es esencial para procesos donde la química superficial de un material es crítica. Al controlar el gas dentro de la retorta, los operadores pueden prevenir reacciones no deseadas como la oxidación o introducir gases específicos para crear las reacciones deseadas.

Aplicaciones y Procesos Clave

Un horno de retorta es la opción ideal para cualquier proceso térmico que exija una atmósfera específica que no sea aire. Su diseño puede configurarse como un aparato horizontal o vertical dependiendo de la aplicación.

Procesos que Requieren una Atmósfera Definida

Muchos tratamientos térmicos avanzados solo son posibles dentro de un entorno controlado. Un horno de retorta es perfectamente adecuado para procesos como:

- Nitruración: Introducción de nitrógeno en la superficie de una pieza de acero.

- Sinterización: Fusión de materiales en polvo por debajo de su punto de fusión.

- Soldadura Fuerte (Brazing): Unión de metales mediante un metal de aporte, lo que a menudo requiere un entorno libre de fundente y oxígeno.

- Templado y Recocido: Modificación de la dureza y ductilidad de un metal en una atmósfera inerte para prevenir la decoloración superficial.

Comprender las Compensaciones

Aunque es potente, el diseño del horno de retorta introduce consideraciones específicas que difieren de los hornos más simples y no aislados. Comprender estas compensaciones es clave para su aplicación adecuada.

El Papel Crítico del Sello

La integridad del proceso depende enteramente de qué tan bien esté sellada la retorta. Un sello deficiente anula todo el propósito del horno.

Se utilizan dos métodos comunes: una bandeja llena de arena en la que se asienta la tapa de la retorta, o una junta tórica de silicona comprimida por abrazaderas. La junta tórica de silicona proporciona un sello mucho más fiable y verificable, asegurando el más alto nivel de pureza atmosférica.

Horno de Retorta frente a Horno de Caja Estándar

Un "horno de caja" simplemente describe la forma general de la cámara del horno. Un horno de retorta es un diseño funcional que se puede construir dentro de una estructura de horno de caja.

La diferencia clave es la presencia de esa cámara interna sellada. Un horno de caja estándar calienta las piezas directamente en aire ambiente, lo que lo hace inadecuado para procesos sensibles a la atmósfera.

Limitaciones de Material y Temperatura

La retorta en sí es un componente consumible con una temperatura máxima de servicio determinada por su aleación. Aunque el horno pueda alcanzar temperaturas más altas, el proceso está limitado por lo que la retorta puede soportar sin degradarse.

Para aplicaciones de temperatura ultra alta (cercanas a los 2400 °C) o procesos que requieren un vacío duro, se necesita un equipo más especializado como un horno de vacío.

Tomar la Decisión Correcta para Su Proceso

Su decisión de utilizar un horno de retorta debe estar impulsada por los requisitos químicos de su proceso de tratamiento térmico.

- Si su enfoque principal es el control de atmósfera de alta pureza: El horno de retorta es la opción ideal, especialmente un modelo que utiliza un sello de junta de alta integridad.

- Si está realizando tratamientos térmicos simples en aire ambiente: Un horno de caja estándar sin retorta es más rentable y suficiente para sus necesidades.

- Si su proceso exige un vacío o temperaturas excepcionalmente altas: Debe investigar equipos especializados como un horno de sinterización al vacío dedicado.

En última instancia, seleccionar un horno de retorta es una decisión para priorizar la pureza del proceso y la precisión atmosférica para obtener resultados superiores del material.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Principio Básico | Calentamiento indirecto a través de una cámara interna sellada (retorta) para aislar la pieza de trabajo. |

| Beneficio Clave | Permite atmósferas controladas de alta pureza (gases inertes o reactivos) para procesos sensibles. |

| Aplicaciones Comunes | Nitruración, Sinterización, Soldadura Fuerte (Brazing), Recocido y Templado. |

| Ideal Para | Procesos donde prevenir la oxidación o permitir reacciones superficiales específicas es fundamental. |

Logre una Pureza de Proceso Inquebrantable con KINTEK

¿Requiere el proceso de su laboratorio un control preciso de la atmósfera para prevenir la oxidación o permitir reacciones superficiales críticas como la nitruración o la soldadura fuerte? Un horno de retorta de KINTEK es la solución definitiva para resultados superiores de los materiales.

Como especialistas en equipos y consumibles de laboratorio, proporcionamos los hornos de retorta fiables y de alta integridad que necesita para procesos metalúrgicos sensibles. Nuestra experiencia garantiza que obtenga el equipo adecuado para su aplicación específica, desde la selección de materiales hasta los requisitos de temperatura y sellado.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de retorta KINTEK puede mejorar las capacidades de su laboratorio y garantizar el éxito de sus aplicaciones de tratamiento térmico más exigentes.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Cuál es el propósito de usar un horno de calentamiento con atmósfera controlada para la reducción de Cu? Lograr estados catalíticos activos

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas