En resumen, un horno de sinterización para metalurgia de polvos (P/M) es un horno especializado de alta temperatura que transforma una forma frágil y compactada de polvo metálico en un componente sólido y de alta resistencia. Logra esto a través de un proceso de calentamiento preciso que une las partículas de polvo a nivel microscópico sin llegar a fundir el material.

La función crítica de un horno de sinterización no es simplemente calentar metal, sino proporcionar la energía térmica controlada necesaria para la difusión atómica. Este proceso esencialmente "suelda" las partículas de polvo individuales en una estructura unificada y densa, otorgando a la pieza final su resistencia e integridad.

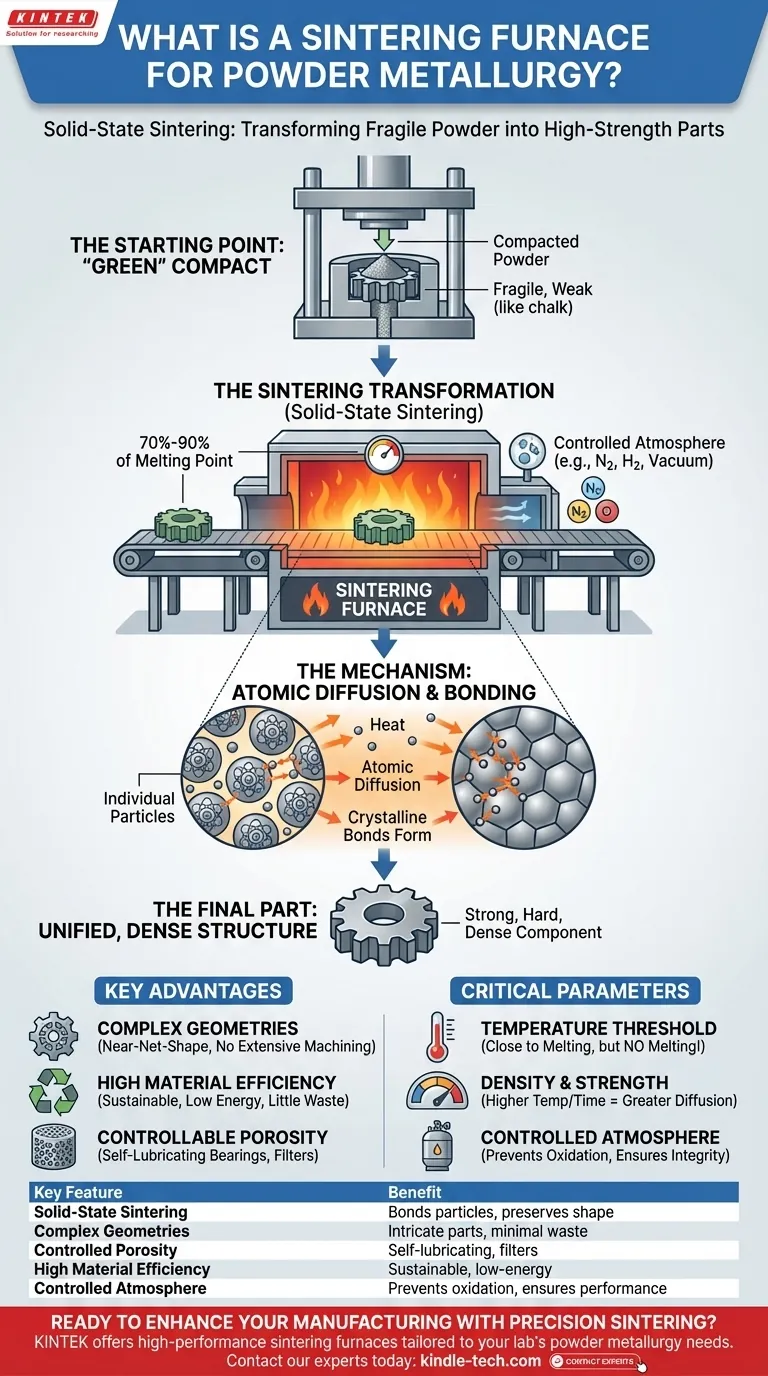

Del Polvo a la Pieza: El Papel del Horno de Sinterización

Para comprender el propósito del horno, primero debe entender su lugar en el flujo de trabajo de la metalurgia de polvos. El proceso convierte el polvo suelto en un componente funcional terminado en dos etapas principales: compactación y sinterización.

El Punto de Partida: El Compacto "Verde"

El viaje comienza presionando el polvo metálico en un troquel o molde rígido bajo una inmensa presión. La pieza resultante, conocida como compacto "verde", mantiene la forma deseada pero es mecánicamente débil y quebradiza, similar en fragilidad a una tiza.

La Transformación por Sinterización

El compacto verde se coloca luego en el horno de sinterización. El horno calienta el componente a una temperatura que generalmente oscila entre el 70% y el 90% del punto de fusión del metal.

Este proceso se conoce como sinterización en estado sólido. La pieza se mantiene a esta temperatura elevada durante un período específico, lo que permite que ocurra una transformación notable.

El Mecanismo: Difusión Atómica y Unión

El calor del horno actúa como catalizador, dando a los átomos dentro de las partículas de polvo individuales suficiente energía para moverse. Los átomos difunden a través de los límites donde las partículas se tocan.

Esta migración atómica crea uniones cristalinas fuertes entre las partículas. Lo que antes era una colección de granos individuales se convierte en una pieza única de material sólido con resistencia, dureza y densidad significativas.

Ventajas Clave Habilitadas por el Proceso de Sinterización

El horno de sinterización es la clave que desbloquea las ventajas únicas de la metalurgia de polvos como método de fabricación. Finaliza la pieza, fijando los beneficios creados durante la etapa inicial de compactación del polvo.

Creación de Geometrías Complejas

El proceso de prensado inicial puede crear formas internas y externas altamente complejas con extrema precisión. El proceso de sinterización solidifica estos diseños intrincados sin necesidad de un mecanizado posterior extenso.

Alta Eficiencia de Material y Sostenibilidad

La metalurgia de polvos es un proceso de casi forma neta. Se desperdicia muy poco material, ya que el polvo se forma directamente en la geometría de la pieza final. Dado que el metal nunca se funde, el proceso también consume significativamente menos energía que la fundición o el forjado.

Porosidad Controlable para Propiedades Únicas

A diferencia de otros métodos de conformado de metales, la sinterización permite un control preciso sobre la porosidad de la pieza final. Esta es una característica poderosa, que permite la creación de cojinetes autolubricantes (que se impregnan de aceite) y componentes diseñados para la amortiguación de vibraciones.

Comprensión de los Parámetros Críticos

Operar un horno de sinterización de manera efectiva requiere dominar algunas variables clave. Una mala gestión de estas puede comprometer la calidad y el rendimiento del componente final.

El Umbral de Temperatura

El parámetro más importante es la temperatura. El objetivo es acercarse lo más posible al punto de fusión sin alcanzarlo realmente. La fusión accidental haría que la pieza perdiera su forma y destruiría sus propiedades diseñadas.

El Impacto en la Densidad y la Resistencia

Generalmente, temperaturas de sinterización más altas y tiempos más largos en el horno conducen a una mayor difusión atómica. Esto da como resultado una pieza final más densa y fuerte a medida que los vacíos entre las partículas de polvo originales se reducen.

La Necesidad de una Atmósfera Controlada

Los polvos metálicos a altas temperaturas son extremadamente susceptibles a la oxidación, lo que arruinaría el componente. Los hornos de sinterización deben mantener una atmósfera controlada estrictamente (por ejemplo, nitrógeno, hidrógeno o vacío) para evitar que el oxígeno reaccione con el metal.

Cómo la Sinterización Cumple con Objetivos de Ingeniería Específicos

Su decisión de utilizar un proceso P/M depende de lo que necesite lograr. El horno de sinterización es el paso final que cumple con estos objetivos.

- Si su enfoque principal es la producción rentable y de gran volumen de piezas complejas: La sinterización es ideal para crear formas intrincadas y repetibles que requieren poco o ningún mecanizado final.

- Si su enfoque principal es crear componentes filtrantes o autolubricantes: El proceso le brinda control directo sobre la porosidad de la pieza final, una característica inigualable por la mayoría de los otros métodos de trabajo de metales.

- Si su enfoque principal es la eficiencia de materiales y la sostenibilidad: La sinterización es una tecnología "verde" que reduce drásticamente el desperdicio de material y el consumo de energía en comparación con la fabricación sustractiva tradicional.

En última instancia, el horno de sinterización es el eslabón crítico que convierte el potencial del polvo metálico en el rendimiento de un producto terminado.

Tabla Resumen:

| Característica Clave | Beneficio |

|---|---|

| Sinterización en Estado Sólido | Une partículas sin fundir, preservando la forma y las propiedades. |

| Geometrías Complejas | Permite la producción de piezas intrincadas, de casi forma neta, con desperdicio mínimo. |

| Porosidad Controlada | Permite la creación de filtros y cojinetes autolubricantes. |

| Alta Eficiencia de Material | Una alternativa sostenible y de bajo consumo energético a la fundición o el forjado. |

| Atmósfera Controlada | Previene la oxidación, asegurando la integridad y el rendimiento de la pieza. |

¿Listo para mejorar sus capacidades de fabricación con sinterización de precisión?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando hornos de sinterización confiables adaptados a las necesidades específicas de metalurgia de polvos de su laboratorio. Nuestras soluciones ofrecen el control preciso de la temperatura y la gestión de la atmósfera requeridos para piezas fuertes, consistentes y complejas.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de sinterización KINTEK puede optimizar su proceso de producción, reducir el desperdicio y desbloquear nuevas posibilidades de diseño.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio