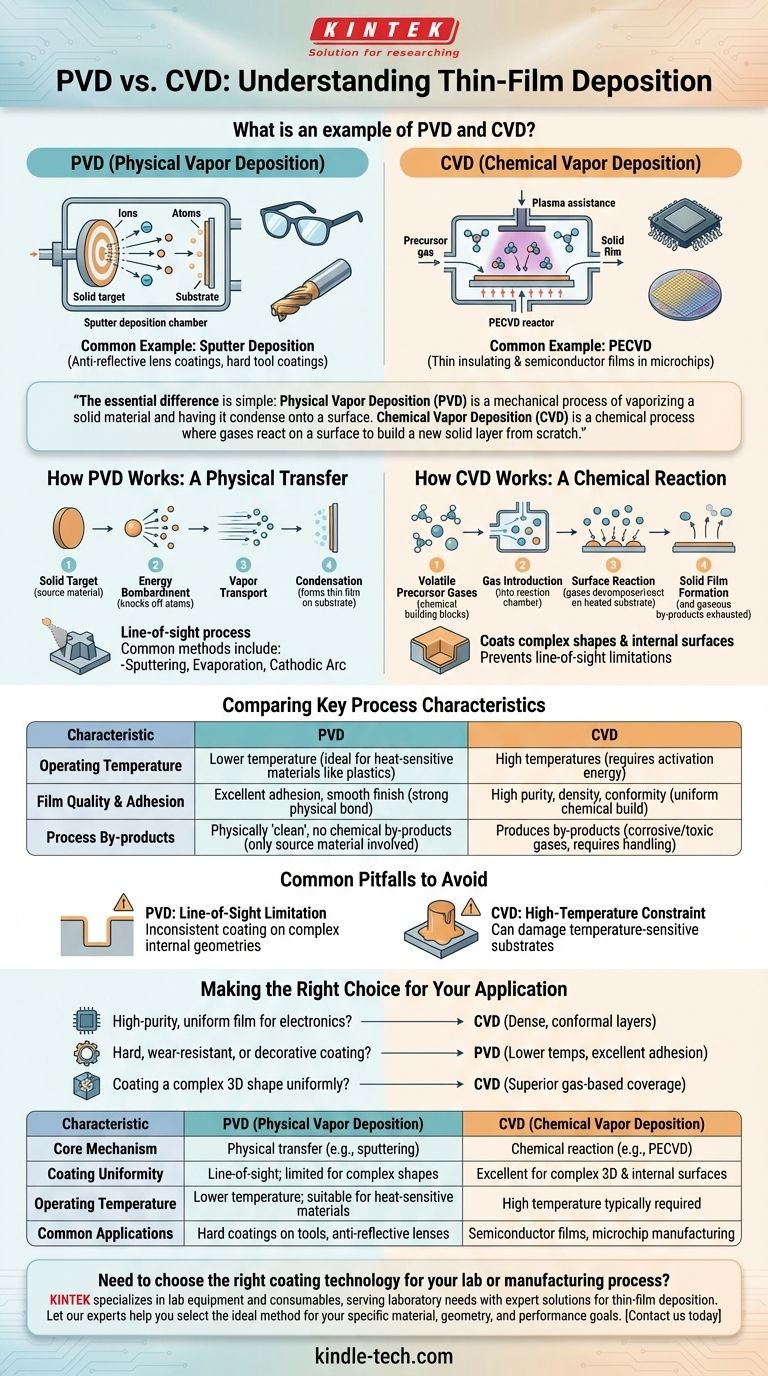

Un ejemplo común de PVD es la deposición por pulverización catódica, utilizada para aplicar recubrimientos antirreflectantes en lentes de gafas y recubrimientos protectores duros en herramientas de corte. Un ejemplo común de CVD es la Deposición Química de Vapor Mejorada por Plasma (PECVD), un proceso crítico utilizado para crear las películas delgadas aislantes y semiconductoras requeridas en la fabricación de microchips.

La diferencia esencial es simple: la Deposición Física de Vapor (PVD) es un proceso mecánico de vaporización de un material sólido y su condensación sobre una superficie, como el vapor empañando un espejo. La Deposición Química de Vapor (CVD) es un proceso químico donde los gases reaccionan sobre una superficie para construir una nueva capa sólida desde cero.

La Diferencia Fundamental: Física vs. Química

Comprender el mecanismo central de cada técnica es clave para saber cuándo y por qué usarlas. No son intercambiables; son formas fundamentalmente diferentes de construir una película delgada.

Cómo funciona el PVD: una transferencia física

En PVD, un material fuente sólido, conocido como el blanco, es bombardeado con energía dentro de una cámara de vacío. Esta energía desprende físicamente átomos o moléculas del blanco, convirtiéndolos en vapor.

Este vapor luego viaja en línea recta a través del vacío y se condensa sobre el sustrato más frío, formando una película delgada y sólida. Es un proceso de línea de visión, lo que significa que el material solo puede recubrir superficies que puede "ver" desde la fuente.

Los métodos PVD comunes incluyen la pulverización catódica, la evaporación (incluida la evaporación por haz de electrones) y la deposición por arco catódico.

Cómo funciona el CVD: una reacción química

El CVD comienza con la introducción de uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato. No es el material de recubrimiento final lo que se introduce, sino sus componentes químicos.

Estos gases se descomponen o reaccionan entre sí en la superficie del sustrato calentado. Esta reacción química forma la película sólida deseada, y cualquier subproducto gaseoso se expulsa de la cámara.

Debido a que el proceso es impulsado por moléculas de gas, el CVD puede recubrir formas complejas y superficies internas de manera mucho más uniforme, ya que el gas puede llegar a áreas que no están en la línea de visión directa.

Comparación de las características clave del proceso

La diferencia entre una transferencia física y una reacción química crea distintas ventajas y desventajas para cada método.

Temperatura de funcionamiento

El PVD es generalmente un proceso de baja temperatura. Esto lo hace ideal para recubrir materiales que no pueden soportar altas temperaturas, como plásticos o ciertas aleaciones metálicas.

El CVD típicamente requiere altas temperaturas para proporcionar la energía de activación necesaria para que las reacciones químicas ocurran en la superficie del sustrato.

Calidad y Adhesión de la Película

Las películas de PVD son conocidas por tener una excelente adhesión y un acabado superficial muy suave. La energía de los átomos depositados puede crear un enlace muy fuerte con el sustrato.

Las películas de CVD a menudo se caracterizan por su alta pureza, densidad y excelente conformidad. La reacción química construye una capa muy uniforme y de alta calidad, razón por la cual es tan frecuente en la industria de los semiconductores.

Subproductos del proceso

El PVD es un proceso físicamente "limpio". El único material involucrado es el material fuente que se deposita, por lo que no hay subproductos químicos que gestionar.

El CVD, por su naturaleza, produce subproductos de la reacción química. Estos pueden ser gases corrosivos o tóxicos que requieren un manejo y eliminación cuidadosos.

Errores comunes a evitar

Elegir el método incorrecto para una aplicación puede provocar fallas en la película, sustratos dañados o gastos innecesarios. Las compensaciones son significativas.

La limitación de la línea de visión del PVD

Un error común es especificar PVD para una pieza con geometría interna compleja o características profundas y estrechas. La naturaleza de línea de visión del PVD significa que estas áreas recibirán poco o ningún recubrimiento, lo que provocará un rendimiento inconsistente.

La restricción de alta temperatura del CVD

Intentar utilizar un proceso CVD tradicional de alta temperatura en un sustrato sensible a la temperatura es un error frecuente. Esto puede deformar, derretir o destruir de otro modo la pieza que se intenta recubrir.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar impulsada por los requisitos específicos de la película y las limitaciones del material que se recubre.

- Si su enfoque principal es una película uniforme de alta pureza para electrónica: el CVD es casi siempre la opción correcta por su capacidad para crear capas densas y conformes críticas para el rendimiento de los semiconductores.

- Si su enfoque principal es un recubrimiento duro, resistente al desgaste o decorativo en una pieza terminada: el PVD suele ser preferido por sus temperaturas más bajas, excelente adhesión y amplia gama de materiales de recubrimiento disponibles.

- Si su enfoque principal es recubrir una forma 3D compleja de manera uniforme: el proceso basado en gas del CVD proporciona una cobertura superior sobre las limitaciones de línea de visión inherentes a la mayoría de las técnicas de PVD.

En última instancia, la selección de la tecnología de deposición adecuada comienza con una comprensión clara de su material, su geometría y el resultado deseado.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo central | Transferencia física de material (ej., pulverización catódica) | Reacción química en la superficie (ej., PECVD) |

| Uniformidad del recubrimiento | Línea de visión; limitada para formas complejas | Excelente para formas 3D complejas y superficies internas |

| Temperatura de funcionamiento | Temperatura más baja; adecuado para materiales sensibles al calor | Normalmente se requiere alta temperatura |

| Aplicaciones comunes | Recubrimientos duros en herramientas, lentes antirreflectantes | Películas semiconductoras, fabricación de microchips |

¿Necesita elegir la tecnología de recubrimiento adecuada para su laboratorio o proceso de fabricación? La elección entre PVD y CVD es fundamental para lograr las propiedades de película deseadas, desde resistencia al desgaste hasta capas semiconductoras de alta pureza. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con soluciones expertas para la deposición de películas delgadas. Deje que nuestros expertos le ayuden a seleccionar el método ideal para su material, geometría y objetivos de rendimiento específicos. ¡Contáctenos hoy para discutir su aplicación!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura