El calcinado de una muestra de alimento es un proceso analítico fundamental que se utiliza para quemar completamente toda la materia orgánica de un producto alimenticio. Esta incineración controlada deja atrás solo los componentes inorgánicos no combustibles, es decir, la ceniza, que representa el contenido mineral total del alimento.

El calcinado no se trata de destrucción; se trata de aislamiento. Al incinerar los componentes orgánicos (grasas, proteínas, carbohidratos), los analistas pueden medir con precisión los minerales inorgánicos restantes, un paso crítico para el análisis nutricional y el control de calidad.

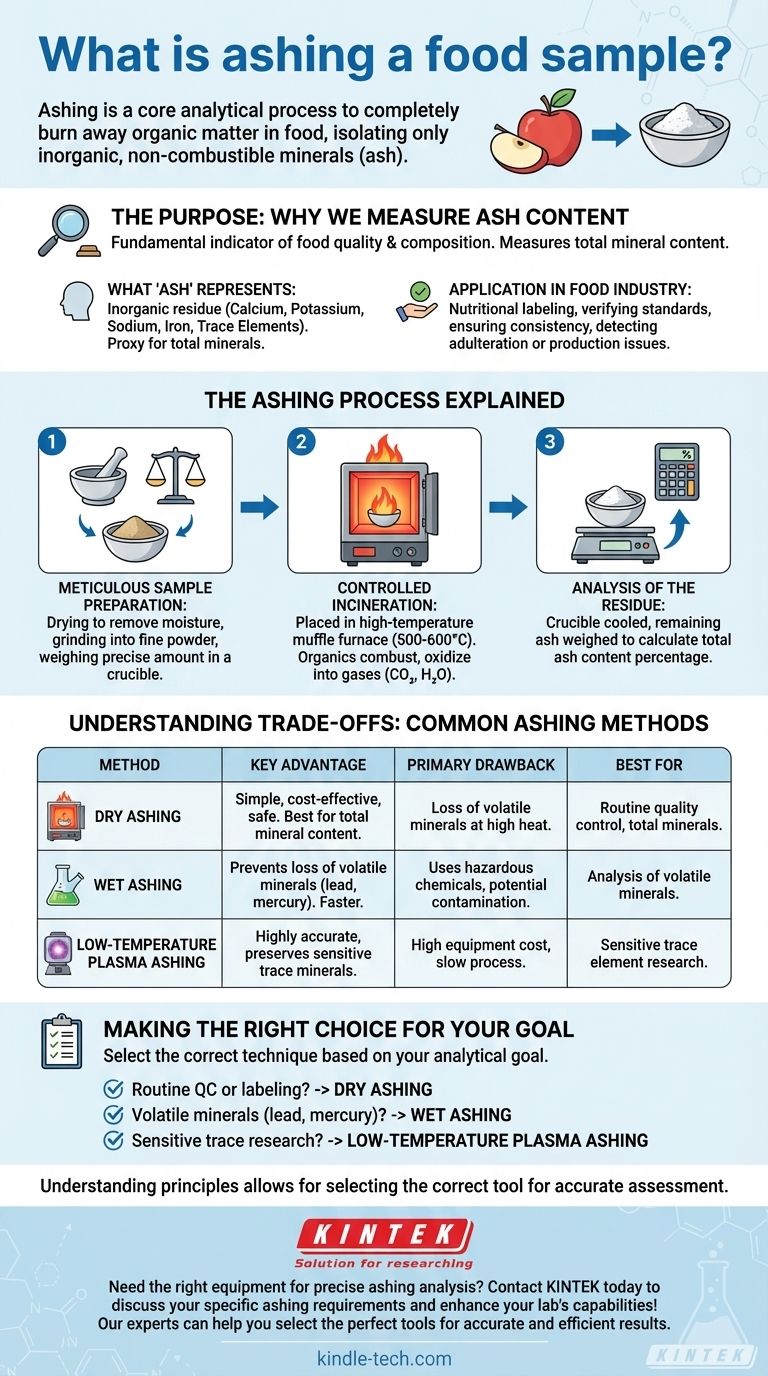

El propósito: Por qué medimos el contenido de cenizas

La medición de las cenizas es un indicador fundamental de la calidad y composición de los alimentos. Sirve como una medida directa de la cantidad total de minerales presentes.

Qué representan las "cenizas"

La ceniza que queda después del proceso es el residuo inorgánico. Esto incluye minerales esenciales como calcio, potasio, sodio y hierro, así como oligoelementos.

Esencialmente, el contenido de cenizas es la porción del alimento que no se quemaría ni se evaporaría. Es un sustituto del contenido mineral general.

Aplicación en la industria alimentaria

Los científicos de alimentos y los equipos de control de calidad miden las cenizas por varias razones clave. Es un parámetro crucial para el etiquetado nutricional, la verificación de los estándares alimentarios y el aseguramiento de la consistencia del producto. Un contenido de cenizas inusualmente alto o bajo puede indicar adulteración o problemas en el proceso de producción.

El proceso de calcinado explicado

El procedimiento es un método de laboratorio preciso y controlado diseñado para producir resultados exactos. Va desde la preparación de la muestra hasta la combustión completa.

Paso 1: Preparación meticulosa de la muestra

La muestra debe prepararse correctamente para garantizar resultados precisos. Esto implica secar la muestra para eliminar toda la humedad, lo que evita salpicaduras durante el calentamiento.

Luego, la muestra seca se muele hasta obtener un polvo fino para asegurar que se queme de manera uniforme y completa. Se mide un peso preciso, generalmente entre 1 y 10 gramos, en un crisol especial que puede soportar temperaturas extremas.

Paso 2: Incineración controlada

La muestra preparada se coloca en un horno mufla de alta temperatura. La temperatura se aumenta gradualmente, haciendo que los compuestos orgánicos reaccionen con el oxígeno y se combustionen.

Este proceso oxida todos los carbohidratos, proteínas, grasas y otros materiales orgánicos, convirtiéndolos en gases (como dióxido de carbono y vapor de agua) que abandonan la muestra.

Paso 3: Análisis del residuo

Después de un período establecido a alta temperatura (a menudo varias horas), todo el material orgánico ha desaparecido. El crisol se retira cuidadosamente del horno y se enfría. Luego se pesa la ceniza restante, lo que permite calcular el contenido total de cenizas como porcentaje del peso de la muestra original.

Comprender las compensaciones: Métodos comunes de calcinado

La elección del método depende de los minerales específicos que se analizan y de la precisión requerida. No existe un único método "mejor" para todas las aplicaciones.

Calcinado en seco

Este es el método más común, que utiliza un horno mufla a altas temperaturas (500–600 °C). Es simple, seguro y eficaz para medir el contenido mineral total.

Sin embargo, su principal inconveniente es la posible pérdida de minerales volátiles como el plomo, el zinc y el selenio, que pueden vaporizarse y escapar a altas temperaturas.

Calcinado en húmedo

El calcinado en húmedo utiliza ácidos fuertes y agentes oxidantes (como ácido nítrico y sulfúrico) para digerir la materia orgánica a temperaturas mucho más bajas que el calcinado en seco.

Este método es más rápido y previene la pérdida de minerales volátiles. Sin embargo, requiere la manipulación de productos químicos peligrosos, introduce la posibilidad de contaminación por reactivos y no es ideal para determinar el contenido total de cenizas.

Calcinado por plasma a baja temperatura

Este método avanzado utiliza una cámara de vacío y oxígeno excitado (plasma) para oxidar la muestra a temperaturas muy bajas (por debajo de 150 °C).

Es el método más preciso para preservar los oligoelementos volátiles. Sus principales compensaciones son el alto costo del equipo y el tiempo significativamente mayor requerido para el análisis.

Tomar la decisión correcta para su objetivo

Seleccionar la técnica de calcinado correcta es fundamental para obtener datos significativos. Su objetivo analítico debe dictar su elección.

- Si su enfoque principal es el control de calidad de rutina o el etiquetado nutricional general: El calcinado en seco es el método estándar y más rentable para determinar el contenido mineral total.

- Si su enfoque principal es el análisis de minerales volátiles como el plomo o el mercurio: El calcinado en húmedo es necesario para evitar que estos elementos se pierdan a altas temperaturas.

- Si su enfoque principal es la investigación de oligoelementos altamente sensibles: El calcinado por plasma a baja temperatura proporciona los resultados más precisos, aunque exige equipos y experiencia especializados.

Comprender los principios del calcinado le permite seleccionar la herramienta analítica correcta para evaluar con precisión la base nutricional de cualquier producto alimenticio.

Tabla de resumen:

| Método | Ventaja clave | Principal inconveniente | Mejor para |

|---|---|---|---|

| Calcinado en seco | Simple, rentable, seguro | Pérdida de minerales volátiles | Control de calidad de rutina, contenido mineral total |

| Calcinado en húmedo | Previene la pérdida de minerales volátiles | Utiliza productos químicos peligrosos | Análisis de minerales volátiles (p. ej., plomo, mercurio) |

| Calcinado por plasma a baja temperatura | Altamente preciso, conserva oligoelementos | Alto costo del equipo, proceso lento | Investigación sensible de oligoelementos |

¿Necesita el equipo adecuado para un análisis de calcinado preciso?

Elegir el método correcto es crucial para obtener resultados precisos. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos mufla confiables para el calcinado en seco y consumibles para todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar las herramientas perfectas para garantizar que su control de calidad de alimentos y etiquetado nutricional sean precisos y eficientes.

¡Contacte a KINTEK hoy para discutir sus requisitos específicos de calcinado y mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se utiliza la cerámica en la fabricación de hornos? Logre una resistencia al calor y una eficiencia superiores

- ¿Cuál es el uso del horno mufla en química? Logre un calentamiento libre de contaminantes para un análisis preciso

- ¿Cuáles son los métodos para determinar el contenido de cenizas? Elija la técnica adecuada para un análisis mineral preciso

- ¿Cuál es la función de un horno mufla? Lograr un calentamiento puro y libre de contaminación

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad