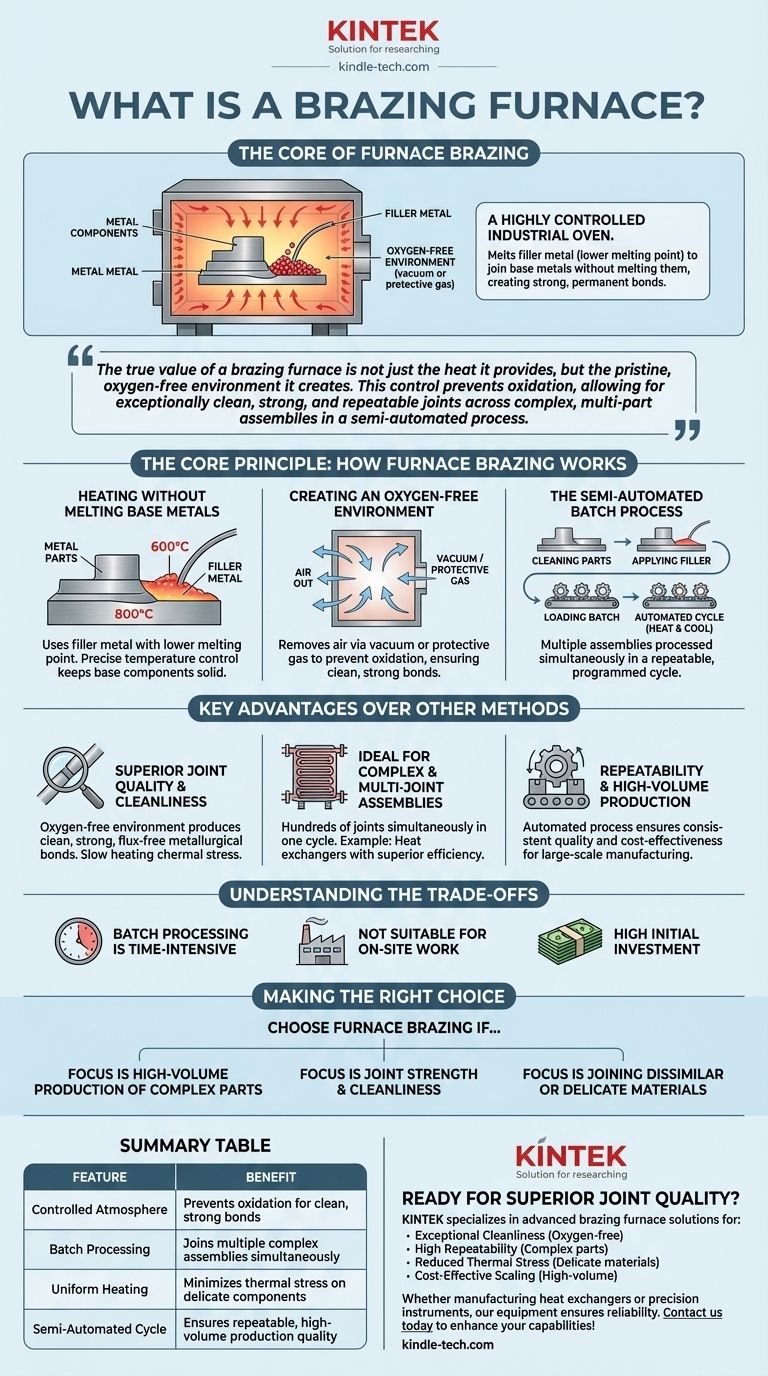

En esencia, un horno de soldadura fuerte (brazing furnace) es un horno industrial altamente controlado diseñado para unir componentes metálicos. Funciona calentando un ensamblaje para que un metal de aporte especializado, que tiene un punto de fusión más bajo que los metales base, se funda y fluya hacia las uniones. A medida que el ensamblaje se enfría, este material de aporte se solidifica, creando una unión metalúrgica fuerte y permanente sin fundir los componentes en sí.

El verdadero valor de un horno de soldadura fuerte no es solo el calor que proporciona, sino el entorno prístino y libre de oxígeno que crea. Este control previene la oxidación, lo que permite uniones excepcionalmente limpias, fuertes y repetibles en ensamblajes complejos de múltiples piezas en un proceso semiautomatizado.

El Principio Central: Cómo Funciona la Soldadura Fuerte en Horno

La soldadura fuerte en horno es más que un simple calentamiento; es un proceso preciso de múltiples etapas diseñado para la fiabilidad y la calidad. Comprender su mecánica revela por qué se elige para aplicaciones críticas.

Calentamiento sin Fundir los Metales Base

El principio fundamental de la soldadura fuerte es el uso de un metal de aporte con un punto de fusión más bajo que las piezas que se están uniendo.

El horno se programa a una temperatura específica que es lo suficientemente alta para fundir el material de aporte, pero lo suficientemente baja para mantener los componentes base sólidos. Esto previene la distorsión y el daño a los materiales base.

Creación de un Entorno Libre de Oxígeno

Una soldadura fuerte exitosa requiere superficies metálicas perfectamente limpias. Un horno logra esto eliminando el aire de su cámara antes de calentar.

Esto se realiza típicamente creando un vacío o purgando la cámara con un gas protector. Esto previene la oxidación, una reacción química que de otro modo contaminaría la unión e impediría que el metal de aporte se adhiera correctamente.

El Proceso por Lotes Semiautomatizado

La soldadura fuerte en horno es un proceso por lotes, lo que significa que múltiples ensamblajes se procesan a la vez en un ciclo repetible.

El flujo de trabajo típico implica limpiar las piezas, aplicar el metal de aporte (a menudo como pasta o alambre preformado), cargar los ensamblajes en el horno y ejecutar el ciclo automatizado de calentamiento y enfriamiento.

Ventajas Clave Sobre Otros Métodos de Unión

Los ingenieros especifican la soldadura fuerte en horno cuando otros métodos como la soldadura o la soldadura fuerte manual con soplete no pueden cumplir con los requisitos de complejidad, calidad o escala.

Calidad y Limpieza Superior de la Unión

Debido a que todo el proceso ocurre en vacío o en atmósfera protectora, las uniones resultantes están libres de óxidos y residuos de fundente. Esto crea uniones metalúrgicas excepcionalmente limpias y fuertes.

El calentamiento y enfriamiento lentos y uniformes también minimizan el estrés térmico en los componentes, lo cual es fundamental para ensamblajes delicados o de precisión.

Ideal para Ensamblajes Complejos y de Múltiples Uniones

Un horno puede crear cientos de uniones en un solo ensamblaje complejo en un ciclo. Esto es imposible con métodos manuales, unión por unión.

Los intercambiadores de calor son un excelente ejemplo. El horno une simultáneamente todos los tubos y aletas, dando como resultado una unidad compacta y uniforme con una eficiencia térmica superior y una vida útil más larga.

Repetibilidad y Producción de Alto Volumen

Una vez que se programa un ciclo de horno, se puede repetir miles de veces con una variación mínima. Esto hace que la soldadura fuerte en horno sea altamente rentable para la fabricación de gran volumen, asegurando que cada pieza cumpla con el mismo estándar de calidad.

Comprender las Compensaciones

Aunque es potente, la soldadura fuerte en horno no es una solución universal. Su naturaleza como proceso por lotes a gran escala conlleva limitaciones específicas.

El Procesamiento por Lotes Consume Mucho Tiempo

Calentar toda la cámara del horno y un gran lote de piezas a la temperatura de soldadura fuerte, y luego enfriarlo todo, requiere una cantidad significativa de tiempo. El proceso no está diseñado para la velocidad ni para trabajos únicos.

No es Adecuado para Trabajos In Situ

Un horno de soldadura fuerte es un equipo de fábrica grande y estacionario. El proceso no se puede utilizar para instalaciones o reparaciones in situ, donde son necesarios métodos manuales como la soldadura o la soldadura fuerte con soplete.

Alta Inversión Inicial

El equipo en sí —el horno de vacío, los sistemas de control y la infraestructura asociada— representa una inversión de capital significativa. El proceso solo es rentable cuando el volumen de producción justifica el gasto inicial.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la soldadura fuerte en horno depende totalmente de los objetivos de su proyecto en cuanto a calidad, complejidad y escala.

- Si su enfoque principal es la producción de alto volumen de piezas complejas: La soldadura fuerte en horno es la opción superior por su capacidad para crear múltiples uniones limpias simultáneamente con alta repetibilidad.

- Si su enfoque principal es la resistencia y limpieza de la unión: El entorno controlado y libre de oxígeno de un horno de soldadura fuerte previene la oxidación y produce uniones metalúrgicas que son a menudo más fuertes y fiables que las obtenidas por otros métodos.

- Si su enfoque principal es unir materiales disímiles o delicados: El calentamiento uniforme y suave de la soldadura fuerte en horno reduce el estrés térmico, haciéndola ideal para componentes dimensionalmente críticos o para unir metales con diferentes propiedades.

En última instancia, la soldadura fuerte en horno permite a los ingenieros diseñar y fabricar componentes robustos, intrincados y altamente fiables a escala.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Atmósfera Controlada | Previene la oxidación para uniones limpias y fuertes |

| Procesamiento por Lotes | Une múltiples ensamblajes complejos simultáneamente |

| Calentamiento Uniforme | Minimiza el estrés térmico en componentes delicados |

| Ciclo Semiautomatizado | Asegura calidad de producción repetible y de alto volumen |

¿Listo para lograr una calidad de unión superior en sus ensamblajes metálicos?

KINTEK se especializa en soluciones avanzadas de hornos de soldadura fuerte que ofrecen:

- Limpieza excepcional con entornos libres de oxígeno

- Alta repetibilidad para componentes complejos y de múltiples uniones

- Estrés térmico reducido para materiales delicados

- Escalado rentable para producción de alto volumen

Ya sea que esté fabricando intercambiadores de calor, instrumentos de precisión u otros componentes críticos, nuestra experiencia en equipos de laboratorio garantiza que su proceso de soldadura fuerte cumpla con los más altos estándares de fiabilidad y eficiencia.

Contáctenos hoy para discutir cómo las soluciones de soldadura fuerte de KINTEK pueden mejorar sus capacidades de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales