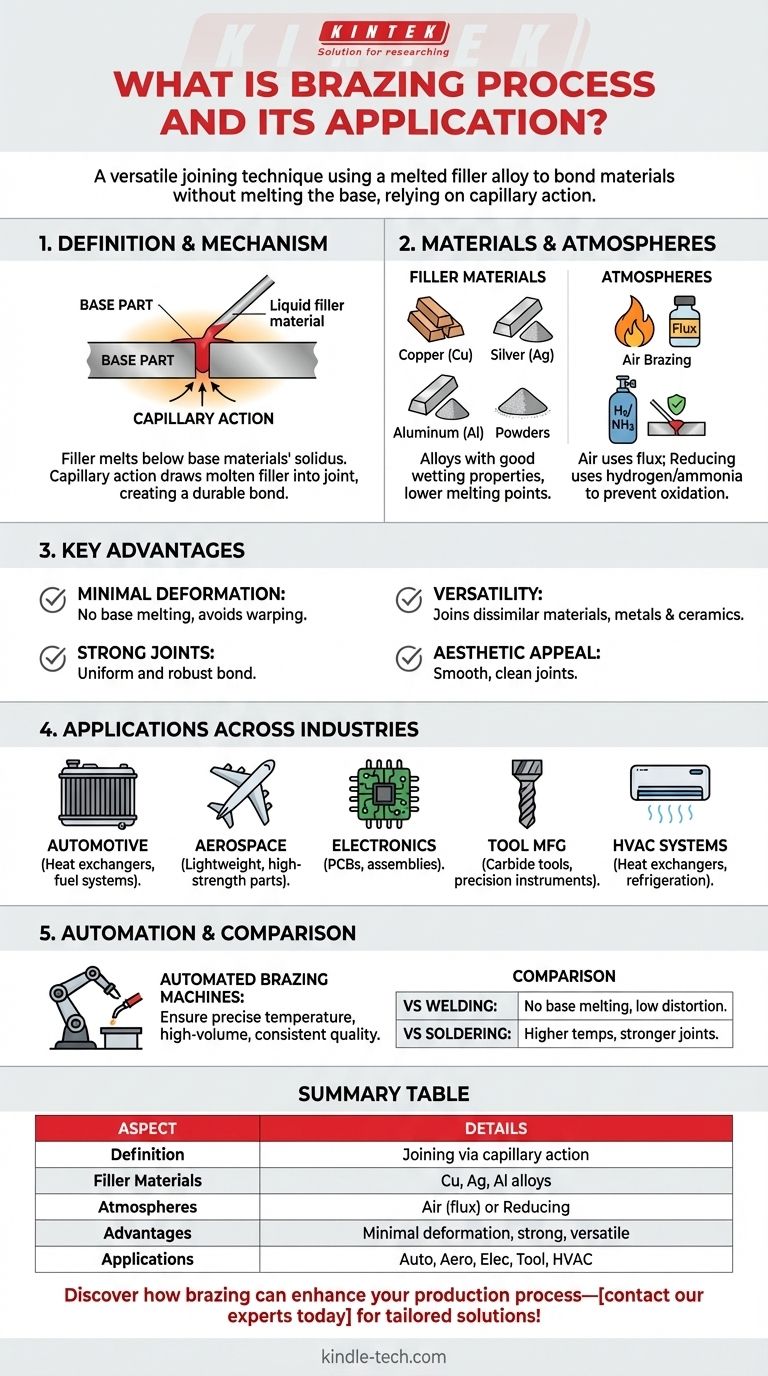

El proceso de soldadura fuerte es una técnica de unión versátil y ampliamente utilizada que implica fundir un material de aporte (típicamente una aleación) para unir dos o más componentes metálicos o cerámicos. A diferencia de la soldadura, la soldadura fuerte no funde los materiales base, lo que permite una deformación mínima y uniones fuertes y estéticamente agradables. El proceso se basa en la acción capilar para atraer el material de aporte fundido a los huecos entre las piezas, creando una unión duradera. La soldadura fuerte es adecuada para unir materiales similares o diferentes, incluidos metales y cerámicas, y se usa comúnmente en industrias como la automotriz, aeroespacial, electrónica y fabricación de herramientas. Es particularmente eficaz para componentes de precisión, complejos y multimateriales.

Puntos clave explicados:

-

Definición y mecanismo de la soldadura fuerte:

- La soldadura fuerte es un proceso de unión donde un material de aporte, con un punto de fusión más bajo que los materiales base, se funde y fluye hacia la unión mediante acción capilar.

- Los materiales base se calientan a una temperatura superior al liquidus del material de aporte pero inferior a su solidus, asegurando que permanezcan sólidos mientras el material de aporte se funde y une las piezas.

-

Materiales de aporte:

- El material de aporte es típicamente una aleación, como aleaciones a base de cobre, plata o aluminio, elegida en función de la aplicación y los materiales que se van a unir.

- El material de aporte debe tener buenas propiedades de humectación para asegurar un flujo y una adhesión adecuados a los materiales base.

-

Tipos de atmósferas de soldadura fuerte:

- Soldadura fuerte al aire: Se realiza al aire libre con el uso de fundentes para prevenir la oxidación y promover el flujo del material de aporte.

- Soldadura fuerte en atmósfera reductora: A menudo se realiza en entornos como hidrógeno puro o amoníaco disociado para minimizar la oxidación y mejorar la calidad de la unión.

-

Ventajas de la soldadura fuerte:

- Deformación mínima: Dado que los materiales base no se funden, la soldadura fuerte evita la deformación o distorsión, lo que la hace ideal para componentes de precisión.

- Uniones fuertes: La acción capilar asegura una unión uniforme y robusta.

- Versatilidad: Adecuada para unir materiales diferentes, incluidos metales y cerámicas.

- Atractivo estético: Produce uniones lisas y limpias que son visualmente atractivas.

-

Aplicaciones de la soldadura fuerte:

- Industria automotriz: Se utiliza para unir componentes como radiadores, intercambiadores de calor y sistemas de combustible.

- Aeroespacial: Ideal para uniones ligeras y de alta resistencia en componentes de aeronaves.

- Electrónica: Comúnmente utilizada en placas de circuito impreso y conjuntos electrónicos.

- Fabricación de herramientas: Eficaz para unir herramientas de carburo y otros instrumentos de precisión.

- Sistemas HVAC: Utilizados en intercambiadores de calor y sistemas de refrigeración.

-

Máquinas de soldadura fuerte automatizadas:

- Los procesos modernos de soldadura fuerte a menudo utilizan máquinas automatizadas para asegurar un control preciso de la temperatura y resultados consistentes.

- Estas máquinas son particularmente beneficiosas para la producción de alto volumen y aplicaciones que requieren una calidad repetible.

-

Comparación con otros métodos de unión:

- Soldadura fuerte vs. soldadura: A diferencia de la soldadura, la soldadura fuerte no funde los materiales base, lo que reduce el riesgo de distorsión y permite la unión de materiales diferentes.

- Soldadura fuerte vs. soldadura blanda: La soldadura fuerte típicamente utiliza temperaturas más altas y materiales de aporte más fuertes que la soldadura blanda, lo que la hace adecuada para aplicaciones más exigentes.

-

Consideraciones del proceso:

- Diseño de la unión: Un diseño adecuado de la unión es fundamental para asegurar la acción capilar y una unión fuerte.

- Preparación de la superficie: Las superficies deben estar limpias y libres de contaminantes para lograr una adhesión óptima.

- Control de temperatura: Un calentamiento preciso es esencial para fundir el material de aporte sin dañar los materiales base.

Al comprender estos puntos clave, un comprador de equipos o consumibles para soldadura fuerte puede tomar decisiones informadas sobre los materiales, procesos y maquinaria necesarios para sus aplicaciones específicas.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Definición | Proceso de unión que utiliza un material de aporte fundido mediante acción capilar. |

| Materiales de aporte | Aleaciones a base de cobre, plata o aluminio con buenas propiedades de humectación. |

| Tipos de atmósfera | Soldadura fuerte al aire (con fundentes) o en atmósfera reductora (p. ej., hidrógeno). |

| Ventajas | Deformación mínima, uniones fuertes, versatilidad y atractivo estético. |

| Aplicaciones | Automotriz, aeroespacial, electrónica, fabricación de herramientas, sistemas HVAC. |

| Automatización | Las máquinas automatizadas garantizan un control preciso de la temperatura y resultados consistentes. |

| Comparación | Difiere de la soldadura (no hay fusión del material base) y de la soldadura blanda (temperaturas más altas). |

Descubra cómo la soldadura fuerte puede mejorar su proceso de producción: contacte a nuestros expertos hoy para soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cómo facilita un horno de atmósfera de alta temperatura el RAB? Optimice la unión cerámica-metal en aire

- ¿Cómo funcionan las válvulas de cuatro vías y los medidores de flujo juntos para controlar la atmósfera? Cinética de Reacción Maestro Gas-Sólido

- ¿Por qué se utiliza el nitrógeno en el tratamiento térmico? Para el control dual: protección y endurecimiento superficial

- ¿A qué temperatura se realiza el recocido por hidrógeno? Encuentre el equilibrio adecuado para prevenir la fragilización.

- ¿Cuál es la composición típica de las mezclas de gas protectoras utilizadas en el tratamiento térmico industrial? Control Maestro de Atmósfera

- ¿Cómo protegen los hornos de atmósfera o vacío los electrolitos de sulfuro durante tratamientos térmicos como la cristalización?

- ¿Cuál es el propósito de usar un horno de atmósfera para el Post-HT de LLZO? Optimizar la conductividad de las baterías de estado sólido

- ¿Cómo garantiza un horno de atmósfera de alta temperatura resultados experimentales precisos para aleaciones de alta entropía?