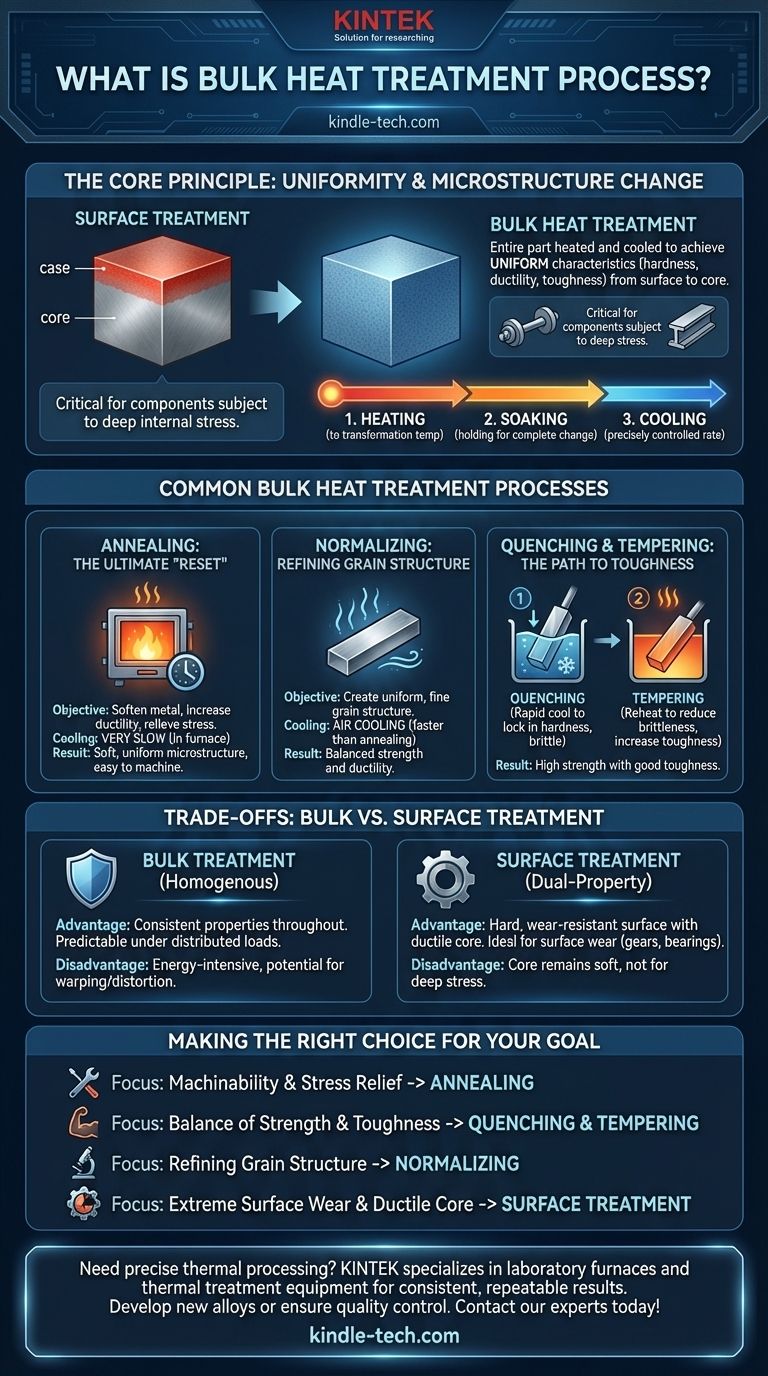

En la ciencia de los materiales, el tratamiento térmico a granel es un proceso que modifica la estructura metalúrgica y las propiedades mecánicas de un componente metálico en toda su masa. A diferencia de los tratamientos superficiales que solo alteran la capa exterior, estos métodos calientan y enfrían la pieza completa para lograr características uniformes, como dureza, ductilidad o tenacidad, desde la superficie hasta el núcleo.

El principio definitorio del tratamiento térmico a granel es la uniformidad. Mientras que los tratamientos superficiales crean una "caja" exterior dura sobre un núcleo más blando, los procesos a granel están diseñados para lograr un conjunto único y consistente de propiedades mecánicas en todo el volumen del material.

El principio fundamental: cambiar toda la microestructura

La eficacia de cualquier tratamiento térmico reside en su capacidad para manipular la estructura cristalina de un metal. Los procesos a granel están diseñados para garantizar que esta transformación se produzca de forma completa y uniforme.

De la superficie al núcleo

El proceso fundamental implica tres etapas: calentar todo el componente a una temperatura de transformación específica, mantenerlo a esa temperatura (remojo) hasta que el cambio sea completo, y luego enfriarlo a una velocidad controlada con precisión.

Este enfoque holístico garantiza que las propiedades no sean solo superficiales. Los cambios penetran a través de toda la sección transversal de la pieza.

Por qué es importante la uniformidad

Las propiedades consistentes en todo el cuerpo son críticas para los componentes que experimentan estrés en lo profundo de su estructura. Piense en ejes, vigas estructurales o paredes de recipientes a presión.

En estas aplicaciones, una falla en el núcleo es tan catastrófica como una falla en la superficie. El tratamiento a granel asegura que el material sea igualmente capaz de soportar estas fuerzas en cualquier punto.

Procesos comunes de tratamiento térmico a granel

Si bien todos los tratamientos a granel afectan a toda la pieza, se adaptan para lograr diferentes resultados. Los procesos más comunes se distinguen por sus velocidades de enfriamiento y objetivos finales.

Recocido: El "reinicio" definitivo

El recocido es un proceso utilizado para ablandar el metal, aumentar su ductilidad y aliviar las tensiones internas. Facilita el mecanizado o la conformación del material.

El proceso implica calentar el metal, remojarlo y luego enfriarlo muy lentamente, a menudo dejándolo en el horno para que se enfríe. Este enfriamiento lento da como resultado una microestructura suave y uniforme.

Normalizado: Refinando la estructura del grano

El normalizado se utiliza para crear una estructura de grano más uniforme y fina que el recocido. Esto conduce a una combinación predecible de resistencia y ductilidad.

La diferencia clave es el método de enfriamiento. Después de calentar y remojar, la pieza se retira del horno y se enfría en aire quieto. Esta velocidad de enfriamiento más rápida produce un material más duro y resistente que uno que ha sido recocido.

Temple y Revenido: El camino hacia la tenacidad

Este es un proceso de dos pasos diseñado para crear una combinación de alta resistencia y buena tenacidad, una propiedad que a menudo es el objetivo principal para componentes de alto rendimiento.

Primero, el temple implica enfriar la pieza rápidamente en un medio como agua, aceite o polímero. Esto bloquea una estructura cristalina muy dura pero quebradiza (martensita).

En segundo lugar, el revenido implica recalentar la pieza templada a una temperatura más baja. Este paso crucial reduce la dureza y fragilidad extremas, creando un producto final más tenaz y duradero.

Comprendiendo las compensaciones: Tratamiento a granel vs. Tratamiento superficial

Elegir entre un tratamiento térmico a granel y uno superficial es una decisión de ingeniería crítica impulsada enteramente por la función prevista de la pieza.

La ventaja del tratamiento a granel

El beneficio principal son las propiedades homogéneas. La pieza se comporta de manera predecible bajo tensiones de tracción, flexión o torsión que afectan toda su sección transversal. Esto es esencial para componentes donde la carga se distribuye por todo el material.

Cuándo elegir el tratamiento superficial

Los tratamientos superficiales como la carburación, la nitruración o el endurecimiento por inducción son superiores cuando el principal modo de falla es el desgaste superficial. Crean un componente de doble propiedad: una superficie muy dura y resistente al desgaste con un núcleo más blando, más dúctil y resistente a los golpes.

Esta es la combinación ideal para piezas como engranajes, cojinetes y árboles de levas, que deben resistir la abrasión al mismo tiempo que absorben los impactos operativos sin fracturarse.

El factor energía y distorsión

Calentar todo el volumen de un componente grande consume mucha energía. Además, los cambios de temperatura significativos y uniformes en el tratamiento a granel a veces pueden provocar deformaciones o distorsiones, lo que puede requerir un mecanizado posterior al tratamiento.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso correcto requiere una comprensión clara de las propiedades finales deseadas para su componente.

- Si su enfoque principal es la maquinabilidad y el alivio de tensiones: El recocido es el proceso correcto para ablandar el material y prepararlo para una fabricación posterior.

- Si su enfoque principal es lograr un equilibrio de resistencia y tenacidad en todo un componente: El temple y revenido proporciona el control para ajustar las propiedades exactas necesarias para aplicaciones de alta tensión.

- Si su enfoque principal es refinar la estructura del grano para un rendimiento predecible: El normalizado crea un material uniforme que elimina las inconsistencias de operaciones previas de forja o fundición.

- Si su enfoque principal es una resistencia extrema al desgaste superficial con un núcleo dúctil: Debe investigar los tratamientos superficiales, ya que el tratamiento a granel no logrará este estado de doble propiedad.

Comprender la distinción entre el tratamiento a granel y el tratamiento superficial es fundamental para diseñar componentes que no solo sean fuertes, sino que estén diseñados con precisión para su función prevista.

Tabla resumen:

| Proceso | Objetivo clave | Método de enfriamiento | Propiedades resultantes |

|---|---|---|---|

| Recocido | Ablandar el metal, aliviar el estrés | Muy lento (en horno) | Alta ductilidad, fácil mecanizado |

| Normalizado | Refinar la estructura del grano | Enfriamiento al aire | Resistencia y ductilidad equilibradas |

| Temple y Revenido | Lograr tenacidad | Temple rápido, luego recalentamiento | Alta resistencia con buena tenacidad |

¿Necesita un procesamiento térmico preciso para sus componentes metálicos? KINTEK se especializa en hornos de laboratorio y equipos de tratamiento térmico diseñados para resultados consistentes y repetibles. Ya sea que esté desarrollando nuevas aleaciones o asegurando el control de calidad en la fabricación, nuestras soluciones lo ayudan a lograr las propiedades exactas del material que su aplicación exige. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus requisitos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales