En esencia, un horno de inducción de tipo canal es un recipiente de calentamiento especializado que funciona como un transformador donde la bobina secundaria es un circuito cerrado de metal fundido. Consiste en una cámara principal revestida de material refractario que contiene la mayor parte del metal, conectada por un pasaje estrecho o "canal" a una unidad de inducción que calienta una pequeña porción circulante del metal fundido.

La distinción crítica de un horno de canal es su diseño: separa el baño de metal principal de la zona de calentamiento. Al calentar continuamente un pequeño circuito dedicado de metal, se vuelve excepcionalmente eficiente para mantener grandes volúmenes de metal fundido a una temperatura precisa.

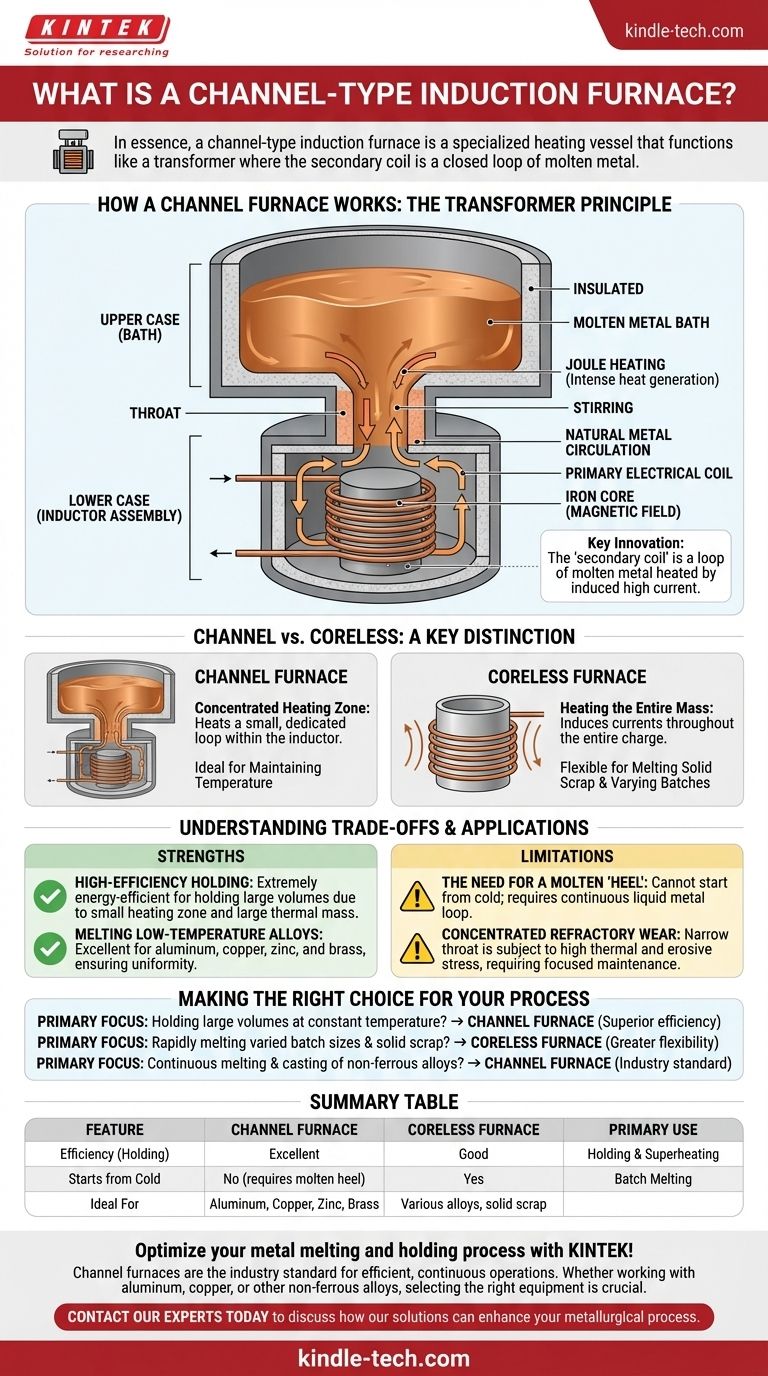

Cómo funciona un horno de canal: el principio del transformador

Un horno de canal aprovecha los principios fundamentales de la inducción electromagnética en una configuración única y altamente eficiente. Su funcionamiento se comprende mejor observando sus componentes distintos y su interacción.

Los componentes principales: Baño e inductor

El horno se construye en dos partes principales. La caja superior es el recipiente principal o baño que contiene la mayor parte del metal fundido. La caja inferior es el conjunto del inductor, que contiene el núcleo de hierro y la bobina primaria. Estas dos secciones están conectadas por uno o más pasajes refractarios estrechos, conocidos como gargantas.

Bobina primaria vs. Circuito secundario

El conjunto del inductor contiene una bobina eléctrica primaria enrollada alrededor de un núcleo de hierro, al igual que un transformador estándar. La innovación clave es que la "bobina secundaria" no está hecha de alambre, sino que está formada por el circuito de metal fundido que fluye desde el baño principal, a través de la garganta y alrededor del núcleo del inductor.

Generación de calor por inducción

Cuando se aplica una corriente alterna a la bobina primaria, se crea un potente campo magnético fluctuante en el núcleo de hierro. Este campo induce una corriente secundaria muy alta en el circuito de metal fundido. La resistencia eléctrica inherente del metal hace que esta corriente genere un calor intenso (calentamiento Joule), elevando rápidamente la temperatura del metal dentro del canal.

La importancia de la circulación del metal

Este calentamiento intenso dentro del canal confinado, combinado con las fuerzas electromagnéticas, hace que el metal fluya continuamente. El metal caliente del canal sube al baño principal, y el metal más frío del baño desciende para ocupar su lugar. Esta circulación natural proporciona una agitación constante y suave, asegurando una excelente uniformidad de temperatura y homogeneidad química en toda la masa fundida.

Canal vs. Sin núcleo: una distinción clave

Aunque ambos son hornos de inducción, la forma en que aplican el calor crea diferencias fundamentales en su rendimiento y aplicaciones ideales.

La zona de calentamiento: un canal concentrado

Un horno de canal aplica toda su energía a una porción pequeña y específica del metal: el circuito dentro del inductor. El resto del metal en el baño principal se calienta solo por la circulación de este metal sobrecalentado.

El enfoque sin núcleo: calentamiento de toda la masa

En un horno de inducción sin núcleo, la bobina primaria rodea todo el crisol. El campo magnético induce corrientes de Foucault en toda la carga, calentando toda la masa de metal simultáneamente.

Implicaciones para la operación

Esta diferencia estructural significa que un horno de canal sobresale en el mantenimiento de la temperatura de un baño ya líquido, mientras que un horno sin núcleo suele ser más flexible para fundir chatarra sólida en tamaños de lote variables.

Comprendiendo las ventajas, desventajas y aplicaciones

El diseño único del horno de canal lo hace ideal para algunas tareas, pero menos adecuado para otras.

Ventaja: Retención de alta eficiencia

Debido a que la zona de calentamiento es pequeña y está bien aislada, y el baño principal tiene una gran masa térmica con una superficie relativamente pequeña, los hornos de canal son extremadamente eficientes energéticamente para mantener el metal a temperatura durante largos períodos. A menudo se utilizan como unidades de retención y sobrecalentamiento después de un horno de fusión primario.

Ventaja: Fusión de aleaciones de baja temperatura

Estos hornos son una opción estándar para fundir y retener aleaciones no ferrosas con puntos de fusión más bajos, como aluminio, cobre, zinc y latón. La circulación constante es excelente para mantener la composición de la aleación.

Limitación: La necesidad de un "talón" fundido

Un horno de canal no se puede arrancar con material sólido frío. Requiere un circuito continuo de metal líquido para completar el circuito secundario. Por lo tanto, el horno siempre debe mantener un "talón" de metal fundido, incluso cuando está inactivo, o iniciarse con una carga inicial de metal fundido de otra fuente.

Limitación: Desgaste concentrado del refractario

Todo el calor y el flujo de metal se concentran en la garganta estrecha. Esto hace que el revestimiento refractario en esta área esté sujeto a un alto estrés térmico y erosivo, lo que a menudo requiere un mantenimiento más enfocado en comparación con el revestimiento del baño principal.

Tomar la decisión correcta para su proceso

Seleccionar la tecnología de horno correcta es fundamental tanto para la eficiencia operativa como para la calidad del producto final.

- Si su objetivo principal es mantener grandes volúmenes de metal a una temperatura constante: La eficiencia térmica inigualable del horno de canal lo convierte en la opción superior para aplicaciones de retención.

- Si su objetivo principal es fundir rápidamente lotes de diferentes tamaños, incluida la chatarra sólida: Un horno de inducción sin núcleo proporciona una mayor flexibilidad operativa y es más adecuado para la fusión por lotes.

- Si su objetivo principal es una operación continua de fusión y fundición para aleaciones no ferrosas: El horno de canal es un estándar industrial altamente efectivo y energéticamente eficiente.

Comprender esta diferencia de diseño fundamental le permite seleccionar la tecnología de fusión más eficiente y rentable para su proceso metalúrgico específico.

Tabla resumen:

| Característica | Horno de canal | Horno sin núcleo |

|---|---|---|

| Uso principal | Retención y sobrecalentamiento | Fusión por lotes |

| Eficiencia (retención) | Excelente | Buena |

| Arranca en frío | No (requiere talón fundido) | Sí |

| Ideal para | Aluminio, Cobre, Zinc, Latón | Varias aleaciones, chatarra sólida |

¡Optimice su proceso de fusión y retención de metales con KINTEK!

Los hornos de canal son el estándar de la industria para operaciones eficientes y continuas. Ya sea que trabaje con aluminio, cobre u otras aleaciones no ferrosas, seleccionar el equipo adecuado es crucial para la productividad y la rentabilidad.

Como especialista en equipos de laboratorio e industriales, KINTEK puede ayudarle a determinar si un horno de canal es la solución adecuada para sus necesidades específicas. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso metalúrgico.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento