En esencia, la deposición química de grafeno es un proceso para el crecimiento de películas de grafeno de alta calidad y gran área a partir de un gas. Conocida como Deposición Química de Vapor (CVD), esta técnica implica calentar un sustrato metálico, típicamente cobre o níquel, en un horno de vacío e introducir un gas que contiene carbono como el metano. A altas temperaturas, el gas se descompone y los átomos de carbono se ensamblan en la superficie del metal, formando una capa continua de grafeno de un solo átomo de espesor.

La Deposición Química de Vapor (CVD) es el método industrial dominante para producir grafeno porque resuelve de manera única el desafío de la escalabilidad. Permite la creación de láminas grandes y de alta calidad adecuadas para la electrónica, una hazaña no posible con otros métodos comunes.

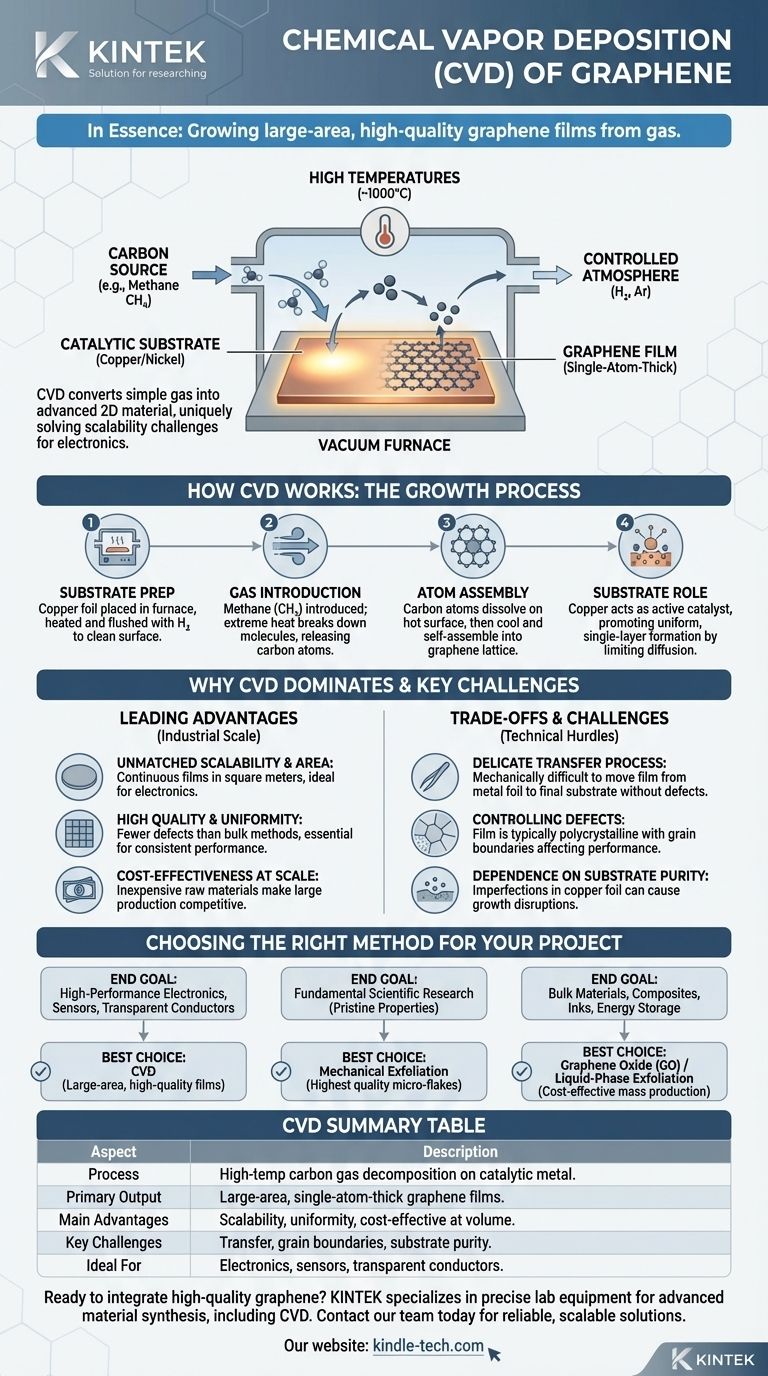

Cómo funciona la Deposición Química de Vapor (CVD)

Para entender por qué la CVD es tan fundamental, primero debemos observar la mecánica del proceso. Es un procedimiento altamente controlado y de múltiples pasos que transforma un gas simple en un material bidimensional avanzado.

Los componentes principales

El proceso ocurre dentro de una cámara de horno especializada y requiere cuatro ingredientes clave:

- Un sustrato catalítico, más comúnmente una lámina delgada de cobre.

- Una fuente de carbono, que es un gas hidrocarburo como el metano (CH₄).

- Altas temperaturas, típicamente alrededor de 1000°C (1832°F).

- Una atmósfera controlada de otros gases, como hidrógeno y argón.

El proceso de crecimiento paso a paso

La síntesis de una película de grafeno sigue una secuencia precisa. Primero, la lámina de cobre se coloca dentro del horno, que luego se calienta a la temperatura objetivo mientras se purga con gas hidrógeno para limpiar y preparar la superficie del metal.

A continuación, se introduce una pequeña cantidad controlada de metano en la cámara. El calor extremo descompone las moléculas de metano, liberando átomos de carbono individuales.

Estos átomos de carbono se disuelven en la superficie caliente de la lámina de cobre. A medida que el sistema se enfría cuidadosamente, los átomos de carbono precipitan y se autoensamblan en la distintiva red hexagonal de panal de grafeno directamente sobre la superficie del cobre. El resultado es una película continua de grafeno que cubre la lámina.

El papel crítico del sustrato

La lámina de cobre no es solo una superficie pasiva; es un catalizador activo. Reduce drásticamente la energía requerida para que los átomos de carbono se organicen en la estructura estable del grafeno.

La baja solubilidad del carbono del cobre es particularmente ventajosa para el crecimiento de grafeno monocapa. Los átomos de carbono permanecen en la superficie en lugar de difundirse en el metal a granel, promoviendo la formación de una lámina uniforme de un átomo de espesor.

Por qué la CVD es el método de producción líder

Aunque existen otros métodos para crear grafeno, como exfoliarlo del grafito con cinta adhesiva, la CVD se ha convertido en el enfoque más prometedor para aplicaciones comerciales e industriales por varias razones clave.

Escalabilidad y área inigualables

Métodos como la exfoliación mecánica producen escamas de grafeno de una calidad excepcionalmente alta, pero son de tamaño microscópico. La CVD, por el contrario, puede producir películas continuas de grafeno a escala industrial, con áreas demostradas medidas en metros cuadrados. Esto es innegociable para aplicaciones como obleas electrónicas o pantallas conductoras transparentes.

Alta calidad y uniformidad

Para la mayoría de las aplicaciones electrónicas, la calidad y la consistencia son primordiales. La CVD produce una película continua, en gran parte uniforme, con muchas menos defectos estructurales que los métodos de producción a granel. Esta integridad es esencial para preservar las notables propiedades electrónicas y ópticas del grafeno en una gran área.

Rentabilidad a escala

Si bien la inversión inicial en equipos de CVD es significativa, las materias primas (lámina de cobre y gas metano) son relativamente económicas y abundantes. Esto hace que el costo por unidad de grafeno CVD sea altamente competitivo cuando se produce en grandes volúmenes, allanando el camino para productos comercialmente viables.

Comprendiendo las ventajas y desafíos

A pesar de sus ventajas, la CVD no está exenta de obstáculos técnicos. Comprender estas limitaciones es crucial para evaluar su uso en cualquier aplicación dada.

El delicado proceso de transferencia

El grafeno cultivado mediante CVD se crea en una lámina de metal, pero casi siempre se utiliza en un sustrato diferente, como silicio o plástico flexible. El proceso de transferencia de esta película de un átomo de espesor es el mayor desafío. Es mecánicamente difícil y puede introducir fácilmente arrugas, desgarros, residuos de polímeros y otros defectos que comprometen el rendimiento final del grafeno.

Control de calidad y defectos

Lograr una lámina de grafeno monocristalina perfectamente impecable en una gran área sigue siendo una hazaña de ingeniería. La película es típicamente policristalina, lo que significa que está compuesta por muchos cristales de grafeno más pequeños unidos entre sí. Los límites entre estos cristales, conocidos como límites de grano, pueden dispersar electrones y afectar negativamente el rendimiento eléctrico.

Dependencia de la pureza del sustrato

La calidad de la película final de grafeno depende directamente de la calidad del sustrato de cobre inicial. Cualquier impureza, rugosidad superficial o imperfección en la lámina de cobre puede traducirse en defectos o puntos de nucleación que interrumpen el crecimiento uniforme de la red de grafeno.

Aplicando esto a su proyecto

Su elección del método de producción de grafeno debe estar alineada con su objetivo final, ya que cada enfoque ofrece un equilibrio diferente de calidad, escala y costo.

- Si su enfoque principal son los productos electrónicos de alto rendimiento, los sensores o los conductores transparentes: la CVD es la única opción práctica, ya que proporciona las películas de gran área y alta calidad necesarias para la fabricación de dispositivos.

- Si su enfoque principal es la investigación científica fundamental sobre las propiedades de los materiales prístinos: la exfoliación mecánica aún puede usarse para producir las microescamas de la más alta calidad y sin defectos para experimentos a escala de laboratorio.

- Si su enfoque principal son los materiales a granel como compuestos, tintas o almacenamiento de energía: los métodos que producen óxido de grafeno (GO) o grafeno exfoliado en fase líquida pueden ser más rentables, ya que la perfección a nivel atómico es menos crítica que la producción en masa.

En última instancia, la deposición química de vapor es el puente crítico que lleva el grafeno de una curiosidad de laboratorio a un componente viable en la tecnología de próxima generación.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Descomposición a alta temperatura de gas de carbono sobre un sustrato metálico catalítico (por ejemplo, cobre). |

| Producto principal | Películas de grafeno de gran área y un solo átomo de espesor. |

| Ventajas principales | Escalabilidad, alta uniformidad, rentabilidad en volumen. |

| Desafíos clave | Delicado proceso de transferencia, límites de grano, dependencia de la pureza del sustrato. |

| Ideal para | Electrónica, sensores, conductores transparentes que requieren películas grandes y consistentes. |

¿Listo para integrar grafeno de alta calidad en su I+D o producción? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para la síntesis avanzada de materiales, incluidos los procesos de CVD. Nuestra experiencia garantiza que tenga las herramientas confiables para lograr resultados consistentes y escalables. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en investigación y desarrollo de grafeno.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado