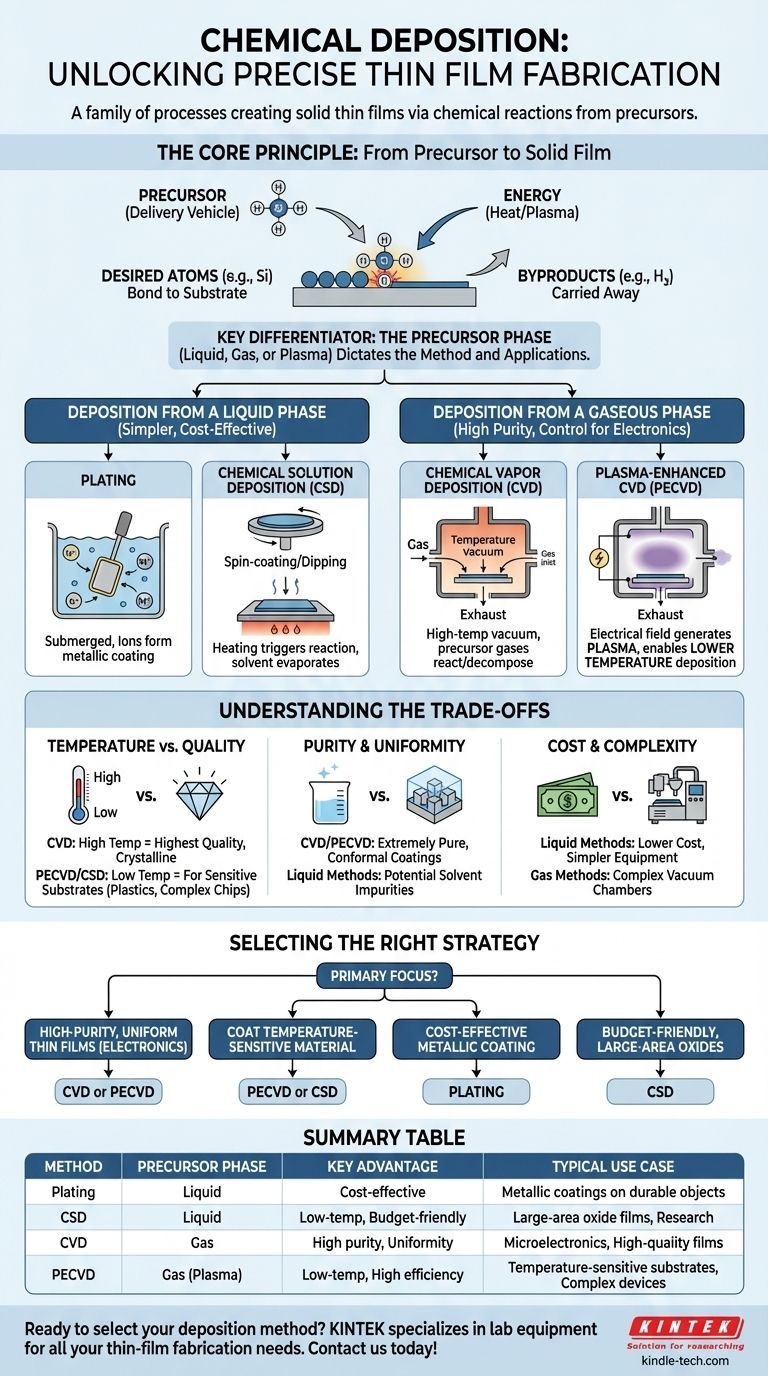

En resumen, la deposición química es una familia de procesos utilizados para crear una película sólida y delgada sobre una superficie (conocida como sustrato) mediante el inicio de una reacción química. En lugar de simplemente rociar o fundir un material, estos métodos utilizan "precursores" químicos que reaccionan en el sustrato para construir el material deseado, a menudo una capa de átomos a la vez. Esto permite un control preciso sobre el espesor, la pureza y las propiedades de la película.

El concepto más importante que hay que captar es que la principal diferencia entre las diversas técnicas de deposición química radica en el estado físico, o fase, del precursor químico utilizado. Si se comienza con un líquido, un gas o un gas energizado (plasma) dicta todo el método y sus aplicaciones.

El Principio Central: Del Precursor a la Película Sólida

Para comprender la deposición química, primero debe comprender el papel del precursor. Es el concepto fundamental que une todos estos métodos.

¿Qué es un Precursor?

Un precursor es un compuesto químico que contiene los átomos que se desean depositar, pero en una forma volátil o soluble. Piense en él como el vehículo de entrega de los átomos deseados.

Por ejemplo, para depositar una película de silicio puro (Si), no se utilizaría un bloque de silicio sólido. En su lugar, se podría utilizar un gas precursor como la silano (SiH₄), que transporta el átomo de silicio en una forma que se puede transportar y hacer reaccionar fácilmente.

El Papel de las Reacciones Químicas

El proceso de deposición no es físico; es inherentemente químico. Se aplica energía, generalmente en forma de calor o plasma, al precursor en la superficie del sustrato.

Esta energía rompe los enlaces químicos de las moléculas precursoras. Los átomos deseados (como el silicio) se unen al sustrato, mientras que las moléculas subproducto no deseadas (como el gas hidrógeno) son arrastradas.

Deposición a partir de una Fase Líquida

Estos métodos comienzan con un precursor disuelto en una solución líquida. A menudo son más simples y menos costosos que las técnicas de fase gaseosa.

Galvanoplastia (Plating)

La galvanoplastia implica sumergir el sustrato en un baño químico líquido. Una reacción química en la solución hace que los iones del material deseado (por ejemplo, níquel, cobre, oro) formen un recubrimiento metálico sólido en la superficie del objeto. Esta es la forma más antigua de deposición química.

Deposición por Solución Química (CSD)

En CSD, se recubre una solución líquida que contiene el precursor sobre un sustrato, a menudo haciéndolo girar a alta velocidad (recubrimiento por centrifugación) o sumergiéndolo. Luego se calienta el sustrato. Este proceso de calentamiento evapora el disolvente y desencadena una reacción química que transforma el precursor en la película sólida final.

Deposición a partir de una Fase Gaseosa

Los métodos de fase gaseosa son el caballo de batalla de la industria electrónica moderna. Ofrecen una pureza y un control excepcionalmente altos, lo cual es esencial para la fabricación de microchips.

Deposición Química de Vapor (CVD)

En un proceso CVD, los gases precursores se introducen en una cámara de vacío de alta temperatura. Cuando estos gases calientes entran en contacto con el sustrato, reaccionan y se descomponen, dejando atrás una película delgada altamente pura y uniforme.

CVD Mejorada por Plasma (PECVD)

PECVD es una evolución crucial de CVD. En lugar de depender únicamente del calor intenso, este método utiliza un campo eléctrico para generar un plasma: un gas energizado y reactivo.

El plasma ayuda a descomponer las moléculas de gas precursor de manera mucho más eficiente. Esto permite que la deposición ocurra a temperaturas significativamente más bajas, lo cual es fundamental para construir dispositivos complejos con capas que no pueden soportar el calor intenso del CVD tradicional.

Comprensión de las Compensaciones

Ningún método es universalmente superior. La elección depende enteramente del material que se deposita, el sustrato sobre el que se deposita y la calidad deseada de la película final.

Temperatura frente a Calidad

Los procesos de alta temperatura como el CVD convencional a menudo producen las películas más cristalinas y de mayor calidad. Sin embargo, este calor intenso puede dañar o deformar muchos sustratos. El PECVD a baja temperatura y el CSD ofrecen una forma de recubrir materiales sensibles como plásticos o chips electrónicos complejos.

Pureza y Uniformidad

Los métodos de fase gaseosa (CVD y PECVD) sobresalen en la creación de películas que son extremadamente puras y pueden recubrir conformemente incluso las estructuras 3D más complejas. Los métodos de fase líquida a veces pueden tener problemas con impurezas residuales del disolvente.

Costo y Complejidad

En general, los procesos de fase líquida como la galvanoplastia y el CSD son menos costosos y utilizan equipos más simples que las complejas cámaras de vacío requeridas para CVD y PECVD. Esto los hace ideales para recubrimientos de área grande donde la pureza final no es la principal preocupación.

Selección de la Estrategia de Deposición Correcta

Elegir un método requiere equilibrar sus necesidades técnicas con las limitaciones prácticas.

- Si su enfoque principal son las películas delgadas uniformes y de alta pureza para la electrónica: Su opción predeterminada será la Deposición Química de Vapor (CVD) o su variante mejorada por plasma (PECVD).

- Si necesita recubrir un material sensible a la temperatura: PECVD o un método de fase líquida como la Deposición por Solución Química (CSD) ofrecen una ventaja crucial de baja temperatura.

- Si su objetivo es un recubrimiento metálico rentable en un objeto duradero: Los métodos de galvanoplastia tradicionales ofrecen una solución robusta y escalable.

- Si está desarrollando nuevos recubrimientos de óxido para investigación o aplicaciones de área grande con un presupuesto limitado: La Deposición por Solución Química (CSD) proporciona un punto de partida accesible y versátil.

Al comprender el estado del precursor, puede navegar eficazmente por estas poderosas técnicas y seleccionar la herramienta adecuada para su desafío de ciencia de materiales.

Tabla Resumen:

| Método | Fase del Precursor | Ventaja Clave | Caso de Uso Típico |

|---|---|---|---|

| Galvanoplastia | Líquida | Rentable | Recubrimientos metálicos en objetos duraderos |

| Deposición por Solución Química (CSD) | Líquida | Baja temperatura, económico | Películas de óxido de área grande, investigación |

| Deposición Química de Vapor (CVD) | Gas | Alta pureza, uniformidad | Microelectrónica, películas de alta calidad |

| CVD Mejorada por Plasma (PECVD) | Gas (Plasma) | Baja temperatura, alta eficiencia | Sustratos sensibles a la temperatura, dispositivos complejos |

¿Listo para seleccionar el método de deposición perfecto para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles para todas sus necesidades de fabricación de películas delgadas. Ya sea que trabaje con CVD, PECVD o métodos basados en soluciones, nuestra experiencia garantiza que obtenga las herramientas adecuadas para resultados precisos y de alta calidad. Contáctenos hoy para discutir su aplicación específica y descubrir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

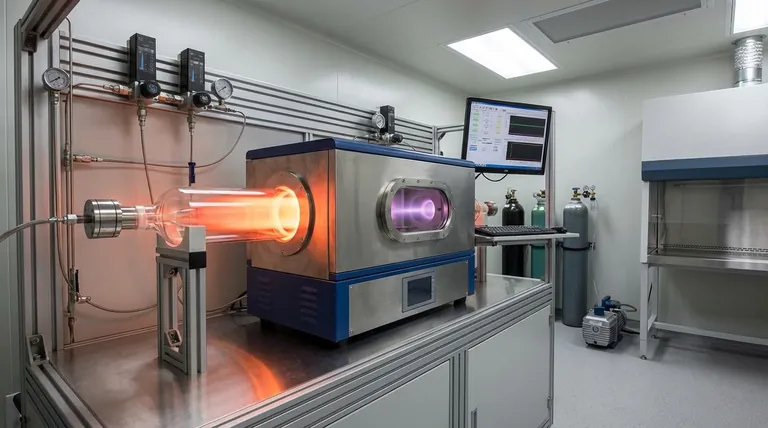

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales