En esencia, la deposición química de vapor (CVD) es un proceso industrial escalable para cultivar láminas de grafeno de alta calidad y gran área. El método implica calentar una fuente de carbono gaseosa, conocida como precursor, en una cámara con una lámina metálica que actúa como catalizador. A altas temperaturas, el gas se descompone y los átomos de carbono resultantes se organizan en una capa única y continua de grafeno sobre la superficie del metal.

El núcleo del proceso CVD es una transformación: convierte un gas simple a base de carbono en una lámina de grafeno altamente estructurada y bidimensional. Esto se logra utilizando un catalizador metálico para "capturar" y "organizar" los átomos de carbono del gas descompuesto a temperaturas muy altas.

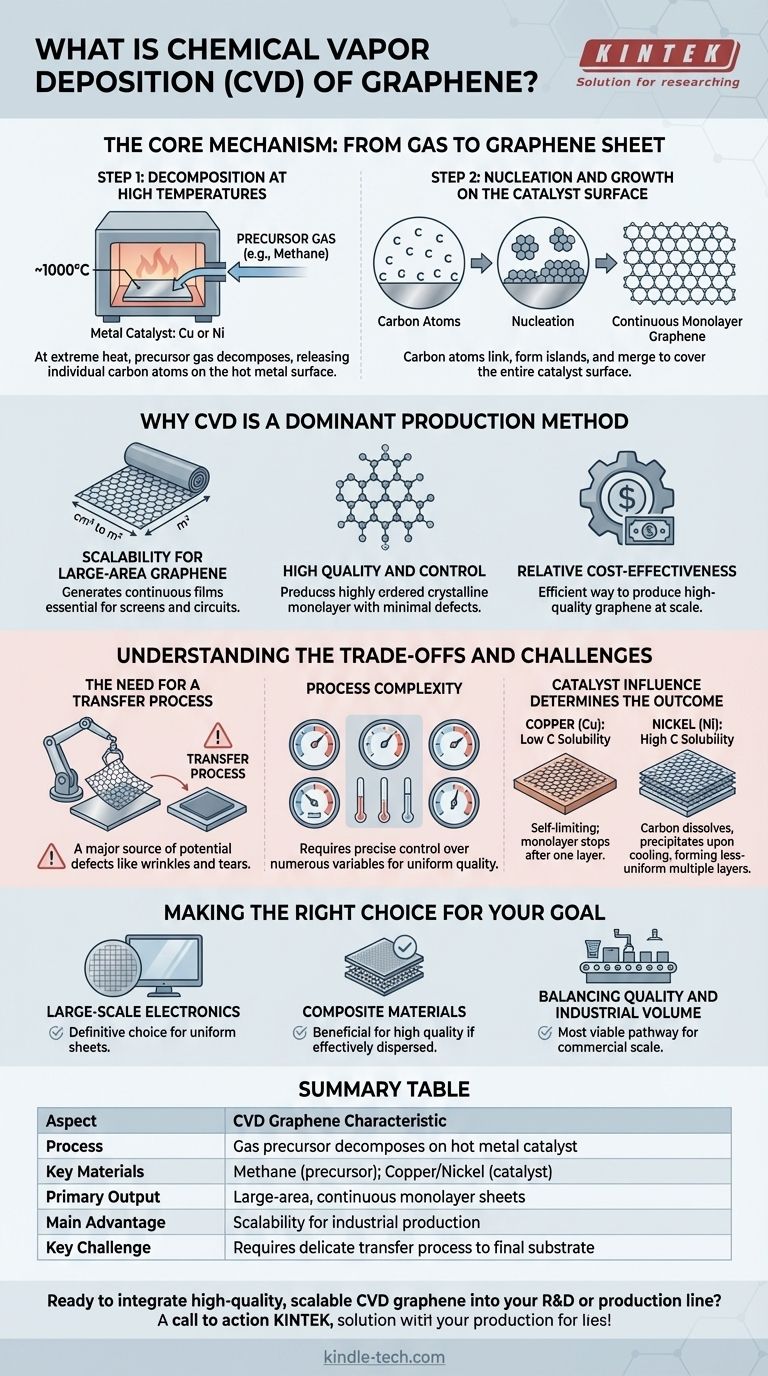

El Mecanismo Central: Del Gas a la Lámina de Grafeno

El proceso CVD puede entenderse como un proyecto de construcción atómica preciso de dos pasos que ocurre dentro de un reactor de alta temperatura.

Los Ingredientes Clave: Precursor y Catalizador

El proceso requiere dos componentes principales: un precursor de carbono y un catalizador metálico.

El precursor es un material que contiene carbono, la mayoría de las veces un gas como el metano o el acetileno, que se descompondrá para suministrar los átomos de carbono.

El catalizador es típicamente una lámina delgada de metal, siendo el cobre (Cu) y el níquel (Ni) las opciones más comunes. Su función es reducir drásticamente la energía necesaria para que ocurra la reacción.

Paso 1: Descomposición a Altas Temperaturas

El catalizador metálico se coloca dentro de una cámara de vacío, que se calienta a unos 1000 °C. Luego se introduce el gas precursor en la cámara.

A esta temperatura extrema, las moléculas del gas precursor se vuelven inestables y se pirolizan, o descomponen, cuando entran en contacto con la superficie metálica caliente. Esto rompe las moléculas, liberando átomos de carbono individuales.

Paso 2: Nucleación y Crecimiento en la Superficie del Catalizador

Una vez liberados, estos átomos de carbono se difunden o "deslizan" por la superficie del metal. Comienzan a unirse en varios puntos, formando pequeñas islas de grafeno en un proceso llamado nucleación.

A medida que más átomos de carbono aterrizan en la superficie, se adhieren a los bordes de estas islas, haciendo que crezcan y finalmente se fusionen. Esto continúa hasta que una capa atómica continua y única de grafeno cubre toda la superficie del catalizador.

Por Qué la CVD es un Método de Producción Dominante

La CVD no es solo un método entre muchos; se ha convertido en la técnica líder para producir grafeno destinado a aplicaciones avanzadas.

Escalabilidad para Grafeno de Gran Área

A diferencia de los métodos que producen escamas diminutas, la CVD puede generar láminas de grafeno medidas en centímetros cuadrados o incluso metros. Esta capacidad para crear películas grandes y continuas es esencial para aplicaciones como pantallas conductoras transparentes y circuitos electrónicos.

Alta Calidad y Control

El proceso CVD produce grafeno de monocapa con una estructura cristalina altamente ordenada y defectos mínimos. Los investigadores han ajustado el proceso para controlar variables como el número de capas de grafeno con alta precisión.

Relativa Rentabilidad

Aunque requiere equipos sofisticados, la CVD se considera una forma relativamente económica y eficiente de producir grafeno de alta calidad a escala en comparación con métodos de laboratorio más complejos como la exfoliación mecánica.

Comprensión de las Compensaciones y Desafíos

A pesar de sus ventajas, el método CVD no está exento de complejidades y limitaciones inherentes.

La Necesidad de un Proceso de Transferencia

El grafeno cultivado mediante CVD se forma sobre un catalizador metálico, pero su aplicación final es casi siempre sobre un sustrato diferente, como silicio o plástico flexible. Esto requiere un delicado proceso de transferencia para levantar la lámina de grafeno del metal y colocarla en su material objetivo.

Este paso de transferencia es una fuente importante de posibles defectos, como arrugas, desgarros o contaminación, que pueden comprometer el rendimiento del grafeno.

Complejidad del Proceso

Lograr una monocapa de grafeno perfectamente uniforme y libre de defectos requiere un control extremadamente preciso sobre numerosas variables. Factores como la temperatura, la presión, las tasas de flujo de gas y la velocidad de enfriamiento tienen un impacto significativo en la calidad final.

La Influencia del Catalizador Determina el Resultado

La elección del catalizador metálico cambia fundamentalmente el mecanismo de crecimiento. En el cobre, que tiene una baja solubilidad de carbono, el crecimiento del grafeno se auto-limita y se detiene después de que se forma una sola capa en la superficie.

En el níquel, que tiene una alta solubilidad de carbono, los átomos de carbono pueden disolverse en el metal y luego precipitarse al enfriarse. Esto puede conducir a la formación de múltiples capas de grafeno menos uniformes.

Tomar la Decisión Correcta para su Objetivo

Comprender la naturaleza del grafeno CVD ayuda a determinar su idoneidad para una aplicación específica.

- Si su enfoque principal son los productos electrónicos a gran escala: La CVD es la opción definitiva porque es el único método maduro para producir las láminas de grafeno grandes y uniformes requeridas para obleas y pantallas.

- Si su enfoque principal es crear materiales compuestos: Es posible que no necesite láminas grandes, pero la alta calidad del grafeno CVD aún puede ser beneficiosa si puede dispersarlo eficazmente después de retirarlo del catalizador.

- Si su enfoque principal es equilibrar la calidad y el volumen industrial: La CVD proporciona la vía más viable para fabricar grafeno de alto rendimiento a una escala y costo adecuados para productos comerciales.

En última instancia, el proceso de deposición química de vapor es el puente crítico que lleva al grafeno de ser una curiosidad de laboratorio a un material viable para la tecnología del mundo real.

Tabla Resumen:

| Aspecto | Característica del Grafeno CVD |

|---|---|

| Proceso | El precursor gaseoso se descompone en un catalizador metálico caliente |

| Materiales Clave | Metano (precursor); Cobre/Níquel (catalizador) |

| Producto Principal | Láminas monocapa continuas de gran área |

| Ventaja Principal | Escalabilidad para la producción industrial |

| Desafío Clave | Requiere un delicado proceso de transferencia al sustrato final |

¿Listo para integrar grafeno CVD escalable y de alta calidad en su I+D o línea de producción? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles esenciales para procesos CVD precisos. Nuestra experiencia apoya a investigadores e industrias en el desarrollo de electrónica, compuestos y materiales de próxima generación. Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a alcanzar sus objetivos de ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD