En esencia, la deposición química de vapor (CVD) es un proceso de síntesis donde un material se construye a partir de una fase gaseosa sobre una superficie sólida. Los gases precursores que contienen los elementos químicos deseados se introducen en una cámara de reacción, donde se descomponen y reaccionan a altas temperaturas, depositando una película sólida o nanoestructura de alta calidad sobre un sustrato objetivo. Este método es valorado por su precisión y capacidad para crear materiales como el grafeno y los nanotubos de carbono con una pureza e integridad estructural superiores.

La CVD no es simplemente una técnica de recubrimiento; es un método de fabricación "de abajo hacia arriba" que otorga a los científicos un control preciso, átomo por átomo, sobre las propiedades de un material. Al gestionar cuidadosamente los gases, la temperatura y la presión, permite la creación de nanomateriales avanzados que a menudo son imposibles de producir con métodos convencionales.

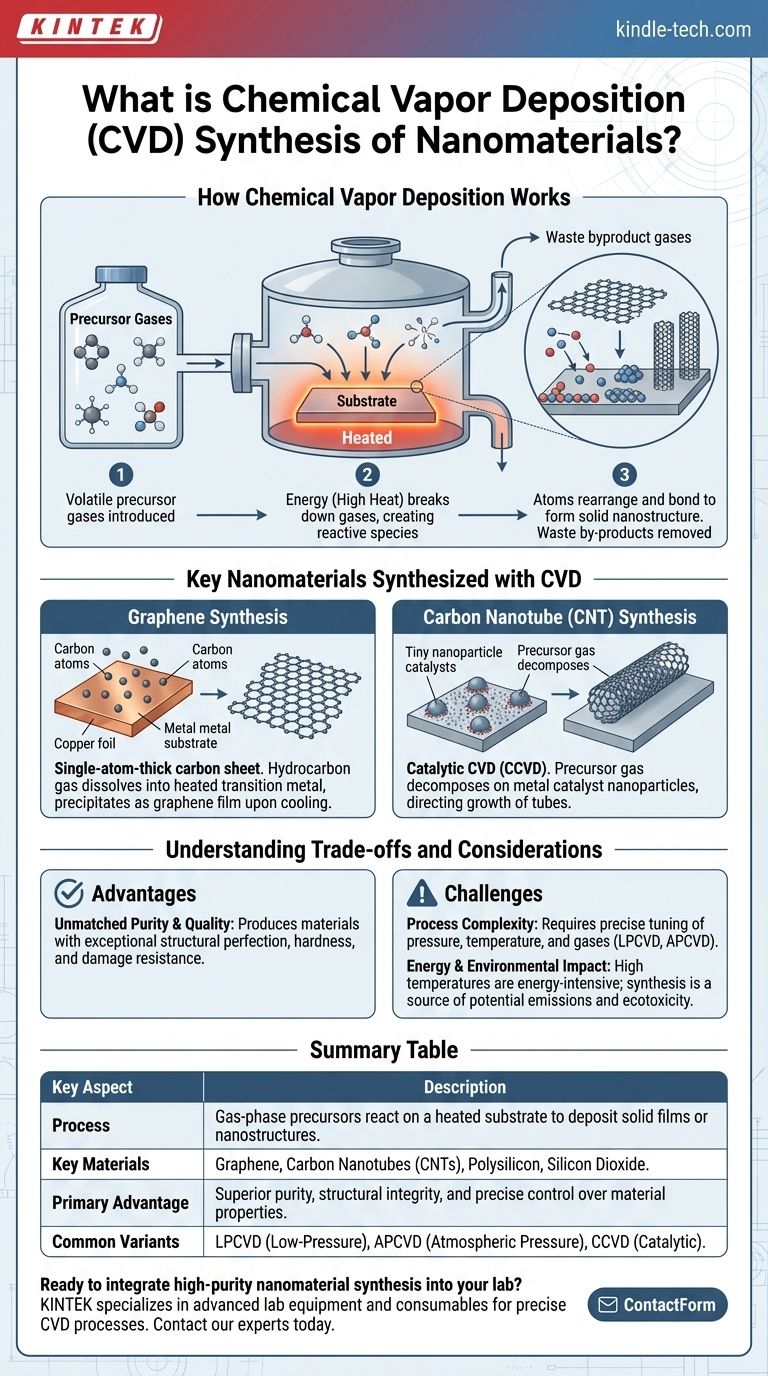

Cómo funciona la deposición química de vapor

El proceso de CVD transforma moléculas gaseosas en nanomateriales sólidos a través de una secuencia de eventos cuidadosamente controlada.

El mecanismo central

La base de la CVD es una reacción química en una superficie calentada. Los gases precursores volátiles, que contienen los átomos necesarios para el material final, se pasan sobre un sustrato dentro de una cámara de reacción.

El papel de la energía

Se aplica energía, típicamente en forma de calor intenso, al sustrato. Esta energía descompone los gases precursores en especies reactivas que luego se adsorben en la superficie del sustrato.

Construyendo la nanoestructura

Una vez en la superficie, estos átomos se reorganizan y se unen, formando una película delgada sólida y estable o nanoestructuras discretas. Los subproductos de desecho de la reacción se bombean fuera de la cámara, dejando solo el material deseado.

Nanomateriales clave sintetizados con CVD

La versatilidad de la CVD la convierte en el método preferido para producir algunos de los nanomateriales más críticos utilizados en la tecnología moderna.

Síntesis de grafeno

Para crear grafeno, una lámina de carbono de un átomo de espesor, se introduce típicamente un gas hidrocarburo en una cámara con un sustrato de metal de transición, como cobre o níquel.

A temperaturas muy altas, los átomos de carbono del gas se disuelven en el metal. A medida que el sustrato se enfría, la solubilidad del carbono en el metal disminuye, lo que hace que los átomos de carbono precipiten y formen una película continua de grafeno en la superficie.

Síntesis de nanotubos de carbono (CNT)

El método más común para producir CNT es la CVD catalítica (CCVD). Este proceso utiliza pequeñas nanopartículas de un metal catalizador (como hierro o cobalto) para dirigir el crecimiento de los tubos.

El gas de carbono precursor se descompone exclusivamente en la superficie de estas partículas catalizadoras, a partir de las cuales crece el nanotubo. Esta técnica ofrece un excelente control sobre la estructura de los CNT resultantes y es altamente rentable.

Otras películas avanzadas

Más allá de los nanomateriales de carbono, la CVD es esencial para producir otras películas de alta pureza. El polisilicio, un material clave en la industria fotovoltaica solar, y el dióxido de silicio, un componente fundamental en la microelectrónica, se producen comúnmente utilizando variaciones de CVD.

Comprendiendo las ventajas y consideraciones

Aunque potente, la CVD no es una solución universal. Comprender sus ventajas y limitaciones es crucial para una aplicación adecuada.

Ventaja: Pureza y calidad inigualables

El principal beneficio de la CVD es su capacidad para producir materiales con una pureza y perfección estructural excepcionalmente altas. Las películas resultantes suelen ser más duras y más resistentes al daño en comparación con las fabricadas con otros métodos.

Desafío: Complejidad del proceso

La CVD no es una técnica única, sino una familia de procesos, que incluyen la CVD de baja presión (LPCVD) y la CVD a presión atmosférica (APCVD). La elección de la presión, la temperatura y los gases precursores debe ajustarse con precisión para el material específico, lo que hace que el proceso sea complejo de optimizar.

Desafío: Impacto energético y ambiental

Los procesos de CVD a menudo requieren temperaturas muy altas, lo que los hace intensivos en energía. El proceso de síntesis en sí, incluido el consumo de material y el uso de energía, es una fuente importante de posible impacto ambiental, incluidas las emisiones de gases de efecto invernadero y la ecotoxicidad.

Tomando la decisión correcta para su objetivo

La selección de los parámetros de CVD apropiados es crítica y depende completamente de su objetivo final.

- Si su enfoque principal es la máxima pureza del material para electrónica avanzada: Necesitará un proceso altamente controlado como la CVD de baja presión (LPCVD) o la CVD de ultra alto vacío (UHVCVD), lo que justifica el mayor costo del equipo.

- Si su enfoque principal es la producción de alto volumen y rentable para células solares o recubrimientos: Un método más simple como la CVD a presión atmosférica (APCVD) o un proceso de CVD catalítica (CCVD) bien optimizado suele ser el enfoque más adecuado.

- Si su enfoque principal es la sostenibilidad y la minimización del impacto ambiental: Debe priorizar la optimización para un menor consumo de energía y la selección de materiales precursores y catalizadores con menor ecotoxicidad durante su ciclo de vida.

En última instancia, dominar la CVD es un acto de equilibrio entre lograr propiedades ideales del material, escalabilidad de la producción y responsabilidad ambiental.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Los precursores en fase gaseosa reaccionan sobre un sustrato calentado para depositar películas sólidas o nanoestructuras. |

| Materiales clave | Grafeno, nanotubos de carbono (CNT), polisilicio, dióxido de silicio. |

| Ventaja principal | Pureza superior, integridad estructural y control preciso sobre las propiedades del material. |

| Variantes comunes | LPCVD (baja presión), APCVD (presión atmosférica), CCVD (catalítica). |

¿Listo para integrar la síntesis de nanomateriales de alta pureza en su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos CVD precisos. Nuestra experiencia ayuda a los laboratorios a lograr una calidad de material superior y resultados de investigación. Contacte a nuestros expertos hoy para discutir sus necesidades específicas y cómo podemos apoyar su trabajo innovador.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados