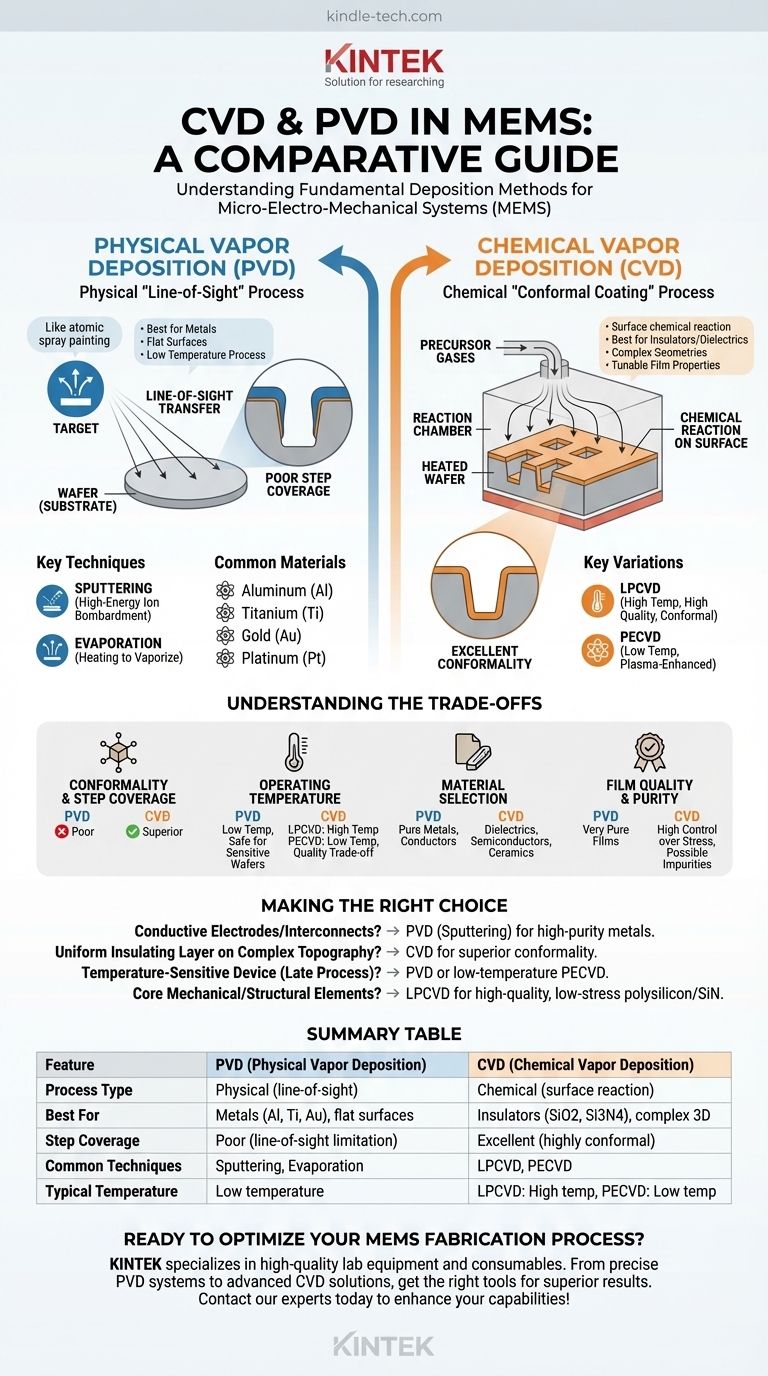

En esencia, PVD y CVD son los dos métodos fundamentales utilizados en la fabricación de Sistemas Microelectromecánicos (MEMS) para depositar capas delgadas de material sobre un sustrato. La Deposición Física de Vapor (PVD) es un proceso físico de "línea de visión", similar a la pintura en aerosol, donde un material se transfiere físicamente a una oblea. La Deposición Química de Vapor (CVD), por el contrario, es un proceso químico donde los gases reaccionan en la superficie de la oblea para hacer crecer una nueva capa de material, permitiéndole adaptarse a formas complejas.

La distinción crítica es esta: PVD es un proceso físico de línea de visión, ideal para depositar metales en superficies planas. CVD es un proceso químico que crea recubrimientos altamente uniformes y "conformados", ideales para depositar capas aislantes o estructurales sobre topografías tridimensionales complejas.

Comprender el papel de las películas delgadas en MEMS

Cada dispositivo MEMS, desde un acelerómetro hasta un micromirror, se construye a partir de una pila de películas delgadas con patrones precisos. Estas películas sirven como bloques de construcción funcionales del dispositivo.

Los procesos de deposición son la forma en que se crean estas capas esenciales. La elección entre PVD y CVD impacta directamente las propiedades del material, la geometría del dispositivo y, en última instancia, el rendimiento y la fiabilidad del producto MEMS final.

Deposición Física de Vapor (PVD): El método de "línea de visión"

PVD abarca un conjunto de técnicas de deposición al vacío que implican mover físicamente átomos desde un material fuente (un "blanco") a la oblea (el "sustrato").

El principio central de PVD

Piense en PVD como un proceso de pintura en aerosol altamente controlado a nivel atómico. En una cámara de alto vacío, los átomos son expulsados de una fuente sólida y viajan en línea recta hasta que golpean la oblea, donde se condensan y forman una película.

Técnicas clave de PVD en MEMS

Los dos métodos de PVD más comunes son la pulverización catódica (sputtering) y la evaporación.

La pulverización catódica es el caballo de batalla de PVD. En este proceso, se crea un plasma de gas inerte (como Argón). Los iones de alta energía de este plasma bombardean el blanco, desalojando átomos. Estos átomos expulsados luego recubren la oblea.

La evaporación implica calentar el material fuente en un vacío hasta que se evapora. Los átomos vaporizados viajan luego a la oblea más fría y se condensan, formando una película. Esto es más simple que la pulverización catódica, pero ofrece menos control sobre las propiedades de la película.

Características de las películas PVD

Debido a que es un proceso de línea de visión, PVD tiene dificultades para recubrir las paredes laterales de zanjas profundas o estructuras complejas. Esto se conoce como mala cobertura de escalón. Sin embargo, es excelente para depositar películas muy puras, especialmente metales.

Materiales PVD comunes

PVD es el método preferido para depositar metales utilizados para electrodos, espejos reflectantes e interconexiones eléctricas. Los materiales comunes incluyen Aluminio (Al), Titanio (Ti), Oro (Au) y Platino (Pt).

Deposición Química de Vapor (CVD): El método de recubrimiento conformado

CVD es fundamentalmente diferente de PVD. No transfiere material físicamente; lo crea en la superficie de la oblea a través de una reacción química.

El principio central de CVD

En un proceso CVD, se introducen gases precursores en una cámara de reacción que contiene obleas calentadas. Los gases reaccionan en la superficie caliente, depositando una película sólida y produciendo subproductos volátiles que luego se bombean. Este proceso no está limitado por la línea de visión, lo que le permite formar capas perfectamente uniformes sobre cualquier geometría. Esta capacidad se denomina conformidad.

Variaciones clave de CVD

El proceso CVD "mejor" depende de la temperatura requerida y la calidad de la película.

-

CVD de baja presión (LPCVD): Es el estándar de oro para películas altamente conformadas y de alta calidad como el polisilicio (un material estructural clave) y el nitruro de silicio (un excelente aislante). Opera a altas temperaturas (más de 600 °C) y baja presión.

-

CVD mejorado por plasma (PECVD): Este proceso utiliza un plasma rico en energía para permitir que las reacciones químicas ocurran a temperaturas mucho más bajas (típicamente <400 °C). Esto es fundamental al depositar películas sobre obleas que ya tienen estructuras o materiales sensibles a la temperatura (como metales) sobre ellas.

Características de las películas CVD

La característica definitoria de CVD es su excelente conformidad o cobertura de escalón. Puede crear películas de espesor uniforme en la parte superior, inferior y paredes laterales de las zanjas más complejas. Las propiedades de la película, como la tensión y la densidad, son altamente ajustables.

Materiales CVD comunes

CVD es esencial para depositar dieléctricos (aislantes) y semiconductores. Los materiales comunes incluyen Dióxido de Silicio (SiO2), Nitruro de Silicio (Si3N4) y Polisilicio.

Comprender las compensaciones: PVD frente a CVD

Elegir entre PVD y CVD requiere sopesar sus ventajas y desventajas distintas para una aplicación específica.

Conformidad y cobertura de escalón

- CVD es superior. Su naturaleza química asegura un recubrimiento uniforme sobre cualquier topografía superficial. Esto no es negociable para capas aislantes o películas estructurales en MEMS complejos.

- PVD es deficiente. Como proceso de línea de visión, crea películas delgadas o inexistentes en las paredes laterales y en zanjas profundas.

Temperatura de funcionamiento

- LPCVD de alta calidad es un proceso de alta temperatura. Esto puede dañar o reflow materiales como el aluminio ya presente en la oblea.

- PECVD ofrece una opción de CVD a baja temperatura, pero a menudo a costa de una menor calidad de película en comparación con LPCVD.

- PVD es generalmente un proceso de baja temperatura, lo que lo hace seguro para procesar obleas que ya han pasado por múltiples pasos de fabricación.

Selección de materiales

- PVD sobresale en la deposición de metales puros y algunos compuestos metálicos. Es difícil o imposible de usar para materiales como el nitruro de silicio o el polisilicio.

- CVD es el método principal para depositar dieléctricos, semiconductores y cerámicas que se forman mediante reacción química.

Calidad y pureza de la película

- Las películas PVD son típicamente muy puras, ya que el material fuente se mueve físicamente al sustrato con una contaminación mínima.

- Las películas CVD pueden tener impurezas, como hidrógeno en las películas PECVD, lo que puede afectar las propiedades del material. Sin embargo, CVD ofrece un control excepcional sobre la tensión de la película, lo cual es crítico para las estructuras MEMS.

Tomar la decisión correcta para su dispositivo MEMS

Su elección está dictada completamente por la función de la capa que está creando y las limitaciones de su proceso de fabricación.

- Si su enfoque principal es crear electrodos o interconexiones conductoras: PVD (pulverización catódica) es la opción estándar y más eficiente para depositar metales de alta pureza.

- Si su enfoque principal es construir una capa aislante uniforme sobre una topografía compleja: CVD es la única opción viable debido a su conformidad superior.

- Si su enfoque principal es depositar una película tarde en el proceso en un dispositivo sensible a la temperatura: Su elección es entre PVD o un proceso PECVD a baja temperatura.

- Si su enfoque principal es crear los elementos mecánicos o estructurales centrales del dispositivo: A menudo se utiliza LPCVD para depositar polisilicio o nitruro de silicio de alta calidad y baja tensión.

Seleccionar el método de deposición correcto es una decisión fundamental que define directamente la geometría, el rendimiento y la capacidad de fabricación de su dispositivo MEMS.

Tabla de resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Físico (línea de visión) | Químico (reacción superficial) |

| Ideal para | Metales (Al, Ti, Au), superficies planas | Aislantes (SiO2, Si3N4), estructuras 3D complejas |

| Cobertura de escalón | Deficiente (limitación de línea de visión) | Excelente (altamente conformado) |

| Técnicas comunes | Pulverización catódica, Evaporación | LPCVD, PECVD |

| Temperatura típica | Baja temperatura | LPCVD: Alta temperatura (más de 600 °C), PECVD: Baja temperatura (<400 °C) |

¿Listo para optimizar su proceso de fabricación de MEMS?

La elección entre CVD y PVD es fundamental para el rendimiento y la capacidad de fabricación de su dispositivo. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de desarrollo y producción de MEMS. Ya sea que necesite sistemas PVD precisos para la deposición de metales o soluciones CVD avanzadas para recubrimientos conformados, nuestra experiencia garantiza que obtenga las herramientas adecuadas para resultados superiores.

Hablemos de los requisitos de su proyecto y encontremos la solución de deposición perfecta para usted.

Contacte a nuestros expertos hoy mismo para mejorar sus capacidades de fabricación de MEMS.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura