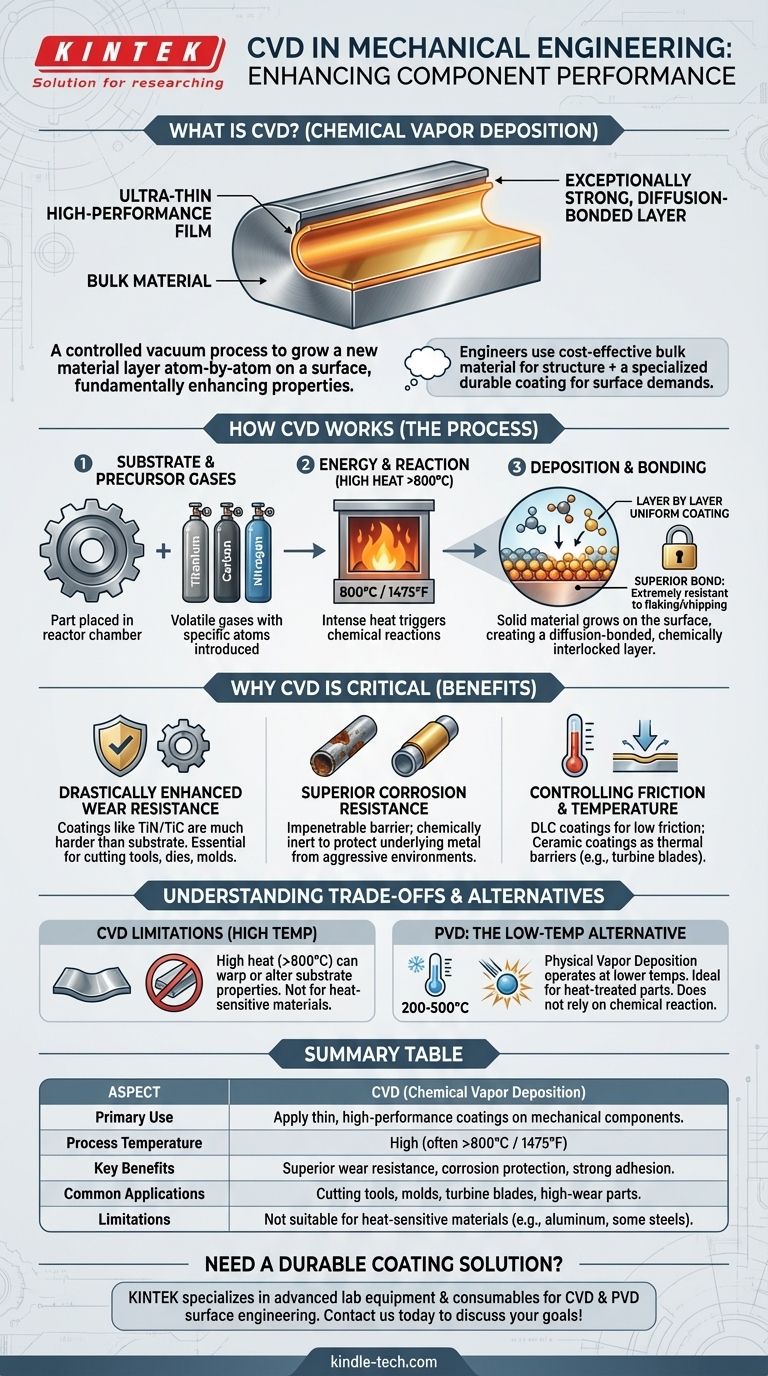

En ingeniería mecánica, CVD significa Deposición Química de Vapor (Chemical Vapor Deposition). Es un proceso altamente controlado que se utiliza para aplicar una película sólida excepcionalmente delgada y de alto rendimiento sobre la superficie de un componente. Esto se logra dentro de una cámara de vacío donde gases específicos reaccionan y se descomponen a altas temperaturas, lo que hace que una nueva capa de material "crezca" directamente sobre la superficie de la pieza, mejorando fundamentalmente sus propiedades.

Aunque suena como un proceso químico complejo, su implicación mecánica es sencilla. El CVD permite a un ingeniero utilizar un material a granel fuerte y rentable para la estructura de un componente, al tiempo que añade un recubrimiento separado, ultraduro y duradero para manejar demandas superficiales extremas como el desgaste, la fricción y la corrosión.

Cómo funciona la deposición química de vapor

El CVD no es un recubrimiento simple como la pintura; es un proceso de deposición átomo por átomo que crea una nueva capa superficial completamente integrada. El proceso se basa en unos pocos elementos centrales que trabajan en conjunto.

Los ingredientes principales

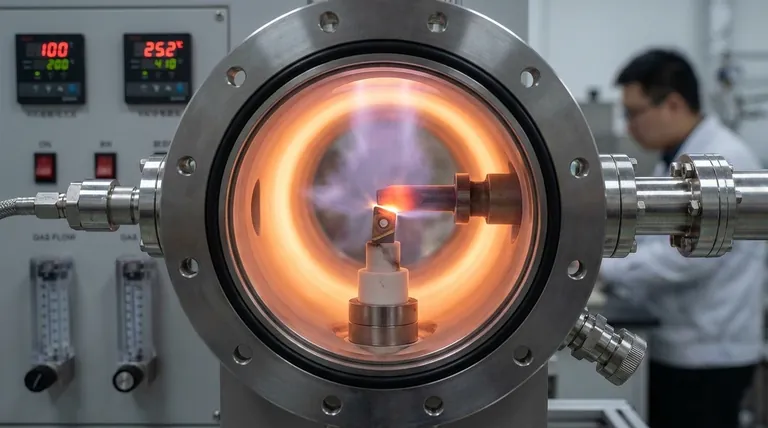

El proceso comienza con un sustrato, que es la pieza mecánica a recubrir. Esta pieza se coloca dentro de una cámara de reactor sellada. Luego, se introducen uno o más gases precursores volátiles. Estos gases contienen los átomos específicos (como titanio, carbono o nitrógeno) que compondrán el recubrimiento final.

El proceso en la cámara

Una vez que la pieza está sellada en la cámara y se introducen los gases precursores, se aplican altos niveles de energía, generalmente en forma de calor. Este calor intenso (a menudo más de 800 °C o 1475 °F) desencadena reacciones químicas en los gases.

Estas reacciones hacen que las moléculas de gas se separen, y el material sólido deseado se "deposita" sobre la superficie caliente del sustrato. El proceso se controla cuidadosamente para construir la capa de película capa por capa, asegurando un recubrimiento denso y uniforme.

El resultado: un enlace superior

Debido a que el recubrimiento se forma a través de una reacción química directamente en la superficie, crea una capa excepcionalmente fuerte y unida por difusión. Esto es fundamentalmente diferente de una capa aplicada físicamente. El recubrimiento CVD está entrelazado químicamente con el sustrato, lo que lo hace extremadamente resistente al descascarillado o astillado.

Por qué el CVD es crítico para los componentes mecánicos

Los ingenieros recurren al CVD cuando la superficie de una pieza es su punto de fallo más probable. Al diseñar la superficie independientemente del volumen, se resuelven desafíos de rendimiento que el material base no puede manejar por sí solo.

Resistencia al desgaste drásticamente mejorada

Esta es la aplicación más común. Un recubrimiento CVD como el nitruro de titanio (TiN) o el carburo de titanio (TiC) puede ser muchas veces más duro que el sustrato de acero endurecido que protege. Esto es esencial para herramientas de corte, matrices y moldes, donde un filo afilado y resistente al desgaste determina la vida útil y el rendimiento de la herramienta.

Resistencia superior a la corrosión

Para componentes que operan en ambientes químicamente agresivos, un recubrimiento CVD actúa como una barrera impenetrable. La película depositada puede diseñarse para ser químicamente inerte, protegiendo el metal subyacente de agentes corrosivos que de otro modo lo oxidarían o degradarían rápidamente.

Control de la fricción y la temperatura

Los recubrimientos CVD especializados como el carbono tipo diamante (DLC) crean superficies con un coeficiente de fricción extremadamente bajo. Esto es vital en componentes de motores de alto rendimiento, cojinetes y engranajes para reducir la pérdida de energía y la generación de calor. Otros recubrimientos cerámicos pueden actuar como barreras térmicas, aislando el componente del calor extremo, una técnica utilizada en álabes de turbinas de gas y componentes de escape.

Entendiendo las compensaciones

El CVD es una herramienta poderosa, pero no es universalmente aplicable. Comprender sus limitaciones es clave para usarlo de manera efectiva.

El requisito de alta temperatura

La principal limitación del CVD tradicional es su alta temperatura de procesamiento. Estas temperaturas pueden ablandar, deformar o alterar negativamente la microestructura y el tratamiento térmico del sustrato subyacente. Esto lo hace inadecuado para muchos aceros endurecidos, aleaciones de aluminio y otros materiales sensibles a la temperatura.

El auge del PVD como alternativa

Esta limitación de temperatura llevó a la prominencia de la Deposición Física de Vapor (PVD). El PVD es otro proceso de deposición al vacío, pero opera a temperaturas mucho más bajas (típicamente 200-500 °C). No se basa en una reacción química, sino en el bombardeo físico de un objetivo sólido para vaporizarlo. El PVD es la opción preferida para recubrir piezas tratadas térmicamente que no pueden soportar el calor del CVD.

Costo y complejidad

El CVD requiere una inversión de capital significativa en cámaras de vacío, sistemas de manejo de gases y protocolos de seguridad. Es un proceso industrial más adecuado para componentes de alto volumen o de alto valor donde el beneficio de rendimiento justifica el costo.

Tomar la decisión correcta para su objetivo

La decisión de utilizar CVD, PVD u otro tratamiento de superficie depende completamente del material de su componente, su geometría y sus demandas operativas.

- Si su enfoque principal es la máxima dureza y adhesión en una pieza tolerante al calor: El CVD suele ser la opción superior para materiales como los carburos cementados, ya que su enlace químico y densidad de película son excepcionales.

- Si su componente es sensible al calor o requiere una superficie precisa y de baja fricción: El PVD es casi siempre la respuesta correcta, ya que sus temperaturas de procesamiento más bajas preservan las propiedades mecánicas del sustrato.

- Si su objetivo es la protección general contra la corrosión en una pieza no precisa: Los métodos más simples y menos costosos como la galvanoplastia, la galvanización o la pintura especializada suelen ser más prácticos y rentables.

En última instancia, comprender el CVD le permite diseñar componentes donde el rendimiento de la superficie se diseña tan deliberadamente como su estructura mecánica.

Tabla resumen:

| Aspecto | CVD (Deposición Química de Vapor) |

|---|---|

| Uso principal | Aplicar recubrimientos delgados de alto rendimiento en componentes mecánicos. |

| Temperatura del proceso | Alta (a menudo >800°C / 1475°F) |

| Beneficios clave | Resistencia superior al desgaste, protección contra la corrosión, fuerte adhesión. |

| Aplicaciones comunes | Herramientas de corte, moldes, álabes de turbinas, piezas de alto desgaste. |

| Limitaciones | No apto para materiales sensibles al calor (por ejemplo, aluminio, algunos aceros). |

¿Necesita una solución de recubrimiento duradera y de alto rendimiento para sus componentes mecánicos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies, incluidas las tecnologías CVD y PVD. Ya sea que esté desarrollando herramientas de corte, piezas de motor o componentes resistentes a la corrosión, nuestra experiencia garantiza un rendimiento y una longevidad óptimos del material. ¡Contáctenos hoy para analizar cómo podemos respaldar los objetivos de innovación y eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora