En esencia, la Deposición Química de Vapor (CVD) es un método de síntesis utilizado para crear materiales sólidos de alta pureza y alto rendimiento, incluidos los nanomateriales. El proceso funciona introduciendo gases específicos en una cámara controlada, donde se descomponen y reaccionan sobre una superficie calentada, conocida como sustrato, para formar una película delgada o hacer crecer una estructura cristalina átomo por átomo.

La Deposición Química de Vapor no es solo una técnica de producción; es una herramienta de ingeniería de precisión. Su valor fundamental radica en su excepcional control sobre la estructura, pureza y grosor del material, lo que la hace indispensable para crear nanomateriales avanzados donde estas propiedades dictan el rendimiento.

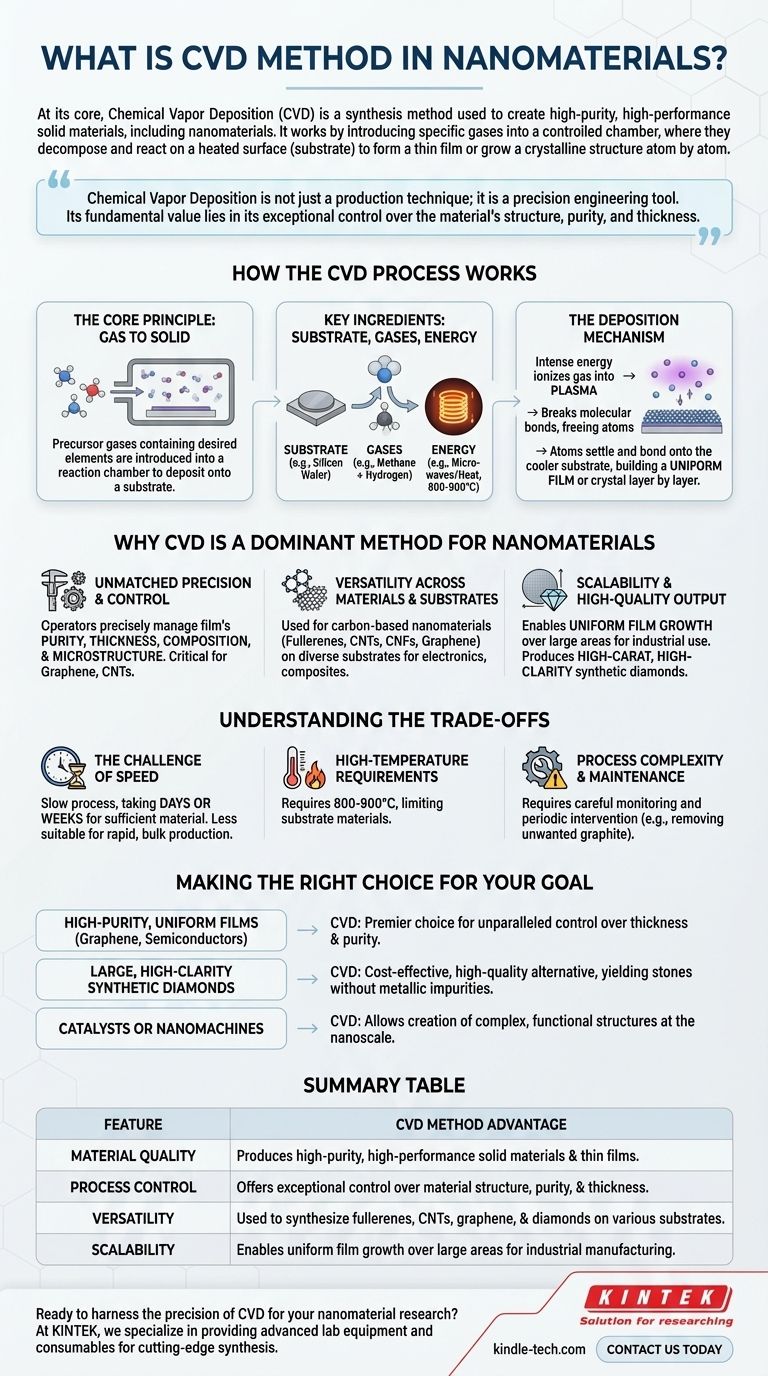

Cómo funciona el proceso CVD

Para comprender el poder de la CVD, es esencial captar su mecanismo fundamental. Es un proceso de ensamblaje controlado, que construye un material desde un estado gaseoso sobre una base sólida.

El principio central: del gas al sólido

Todo el proceso depende de una reacción química. Se introducen gases precursores, que contienen los elementos que se desean depositar, en una cámara de reacción. Luego, estos gases se energizan, lo que provoca que se descompongan y depositen el material deseado sobre el sustrato.

Ingredientes clave: sustrato, gases y energía

El proceso comienza colocando un sustrato, como una oblea de silicio o una pequeña semilla de diamante, dentro de una cámara sellada. Luego se introduce una mezcla específica de gases. Para crear diamantes sintéticos o nanotubos de carbono, este suele ser un gas rico en carbono como el metano, mezclado con hidrógeno.

Finalmente, una fuente de energía —típicamente microondas, láseres o un filamento caliente— calienta la cámara a temperaturas extremadamente altas, a menudo entre 800 °C y 900 °C.

El mecanismo de deposición

Esta intensa energía ioniza el gas, transformándolo en un plasma. Esto rompe los enlaces moleculares de los gases, liberando los átomos constituyentes. Por ejemplo, los átomos de carbono se desprenden de las moléculas de metano.

Estos átomos recién liberados se asientan y se unen al sustrato más frío, construyendo lentamente una capa uniforme o cristal capa por capa. Este proceso meticuloso asegura un producto final altamente ordenado y puro.

Por qué la CVD es un método dominante para nanomateriales

Las capacidades únicas de la CVD la convierten en una tecnología fundamental para producir algunos de los materiales más avanzados utilizados hoy en día.

Precisión y control inigualables

La principal ventaja de la CVD es su control de grano fino. Los operadores pueden gestionar con precisión la pureza, el grosor, la composición y la microestructura de la película final. Este nivel de control es fundamental para nanomateriales como el grafeno y los nanotubos de carbono (CNT), donde incluso defectos estructurales menores pueden alterar drásticamente sus propiedades electrónicas y mecánicas.

Versatilidad en materiales y sustratos

La CVD es una técnica increíblemente versátil. Se utiliza para sintetizar una amplia gama de nanomateriales basados en carbono, incluidos fullerenos, CNT, nanofibras de carbono (CNF) y grafeno. Además, se puede utilizar para depositar estos materiales sobre muchos tipos diferentes de sustratos, lo que permite su uso en diversas aplicaciones, desde la electrónica hasta los materiales compuestos.

Escalabilidad y producción de alta calidad

El método permite el crecimiento de películas uniformes sobre áreas grandes, lo cual es crucial para la fabricación a escala industrial. En aplicaciones como la producción de diamantes sintéticos, la CVD produce diamantes de alto quilate y alta claridad (mayoritariamente VVS-VS) que están libres de las inclusiones metálicas que a veces se encuentran en los diamantes hechos con otros métodos.

Comprender las compensaciones

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer dónde el proceso CVD implica compromisos.

El desafío de la velocidad

La precisión tiene un precio. El proceso CVD suele ser lento, y la deposición a veces tarda días o incluso semanas en hacer crecer una cantidad suficiente de material. Esto lo hace menos adecuado para aplicaciones que requieren una producción rápida de material a granel.

Requisitos de alta temperatura

Aunque la CVD opera a baja presión, requiere un calor significativo. Las altas temperaturas (800-900 °C) limitan los tipos de materiales sustrato que se pueden utilizar sin que se dañen o se derritan.

Complejidad del proceso y mantenimiento

El proceso CVD no es un método de "configurar y olvidar". A menudo requiere una monitorización cuidadosa e intervención periódica. Por ejemplo, al cultivar diamantes, los técnicos deben detener frecuentemente el proceso para eliminar el grafito no deseado que puede formarse junto con el cristal deseado.

Tomar la decisión correcta para su objetivo

Aplicar la CVD de manera efectiva significa alinear sus fortalezas con su objetivo específico.

- Si su enfoque principal son las películas uniformes y de alta pureza como el grafeno o los recubrimientos para semiconductores: La CVD es la opción principal debido a su control incomparable sobre el grosor y la pureza de la película.

- Si su enfoque principal es la producción de diamantes sintéticos grandes y de alta claridad: La CVD ofrece una alternativa rentable y de alta calidad a los métodos de alta presión, produciendo piedras sin impurezas metálicas.

- Si su enfoque principal es la fabricación de catalizadores o nanomáquinas: La precisión de la CVD permite la creación de estructuras complejas y funcionales a nanoescala.

En última instancia, la CVD permite a ingenieros y científicos diseñar y construir materiales desde cero, convirtiendo estructuras teóricas en aplicaciones tangibles y de alto rendimiento.

Tabla de resumen:

| Característica | Ventaja del método CVD |

|---|---|

| Calidad del material | Produce materiales sólidos y películas delgadas de alta pureza y alto rendimiento. |

| Control del proceso | Ofrece un control excepcional sobre la estructura, pureza y grosor del material. |

| Versatilidad | Se utiliza para sintetizar fullerenos, CNT, grafeno y diamantes en varios sustratos. |

| Escalabilidad | Permite el crecimiento de películas uniformes sobre áreas grandes para la fabricación industrial. |

¿Listo para aprovechar la precisión de la CVD para su investigación de nanomateriales?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para técnicas de síntesis de vanguardia como la Deposición Química de Vapor. Ya sea que esté desarrollando la próxima generación de electrónica con grafeno o creando diamantes sintéticos de alta claridad, nuestra experiencia apoya su búsqueda de materiales de alta pureza y alto rendimiento.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. Construyamos juntos el futuro de la ciencia de los materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados