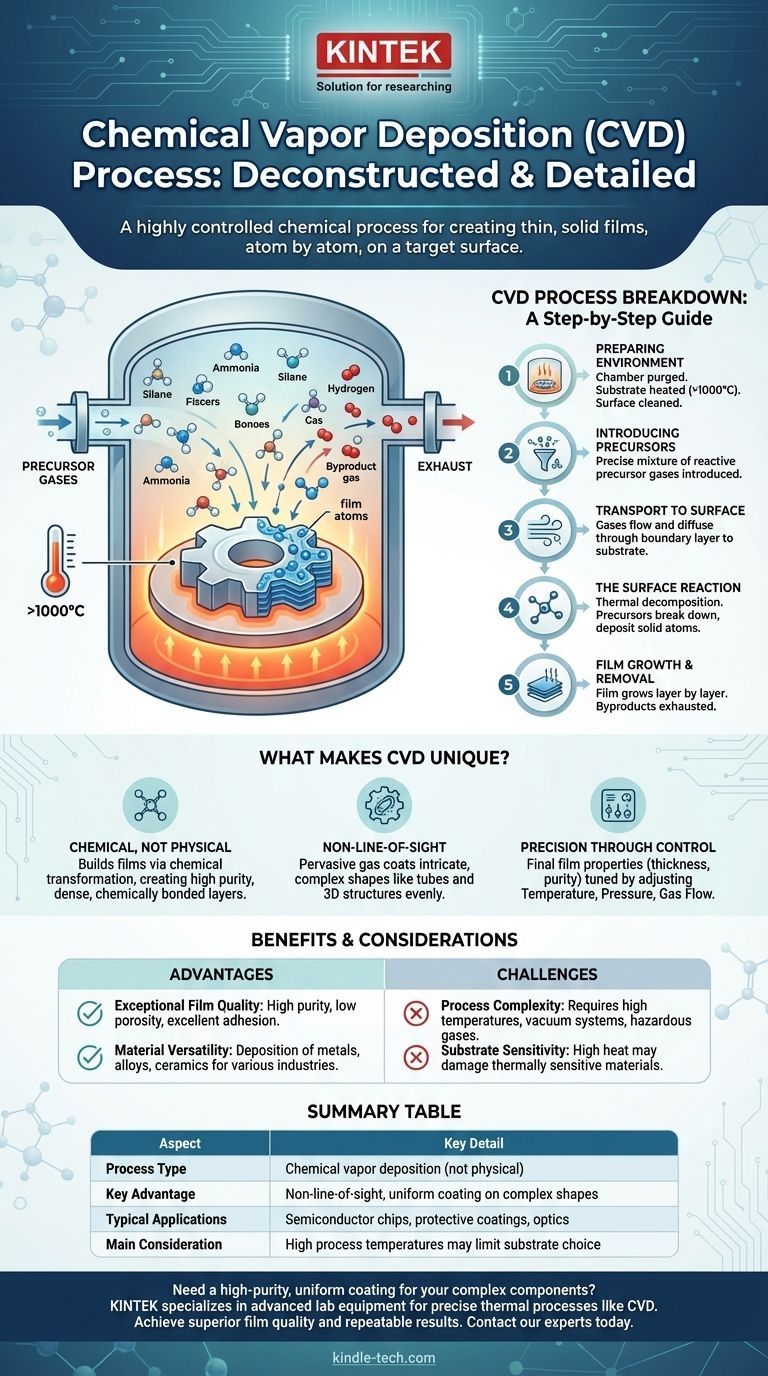

En esencia, la deposición química de vapor (CVD) es un proceso altamente controlado para crear películas delgadas y sólidas sobre una superficie. Funciona introduciendo gases reactivos (precursores) en una cámara calentada, donde experimentan una reacción química en un objeto objetivo (el sustrato), depositando una nueva capa de material átomo por átomo. Este método es fundamental para fabricar desde chips de computadora hasta recubrimientos protectores duraderos.

El verdadero poder de la CVD reside no solo en su capacidad para depositar una película, sino en su naturaleza química. A diferencia de los métodos físicos, la CVD "crea" una capa uniforme de alta pureza que puede adaptarse a formas complejas, lo que la convierte en una tecnología fundamental para la electrónica avanzada y los materiales duraderos.

Deconstruyendo el proceso CVD: un desglose paso a paso

En su esencia, la CVD es una secuencia de eventos sofisticada y precisa. Cada paso es crítico para construir una película de alta calidad con las propiedades deseadas.

Paso 1: Preparación del entorno

Antes de que pueda ocurrir cualquier deposición, el escenario debe estar perfectamente preparado. Esto implica colocar el sustrato (el objeto a recubrir) dentro de una cámara de reacción.

Luego, la cámara se purga de cualquier gas residual y el sustrato se calienta, a menudo a temperaturas superiores a los 1000 °C. Este calor intenso limpia la superficie del sustrato y proporciona la energía térmica necesaria para impulsar las próximas reacciones químicas.

Paso 2: Introducción de los precursores

Una vez que la cámara está caliente y limpia, se introduce una mezcla cuidadosamente medida de gases precursores. Estos gases contienen los átomos que finalmente formarán la película final.

El caudal, la concentración y la proporción de estos gases se controlan con extrema precisión, ya que influyen directamente en la química de la deposición.

Paso 3: Transporte a la superficie

Los gases precursores fluyen a través de la cámara y se difunden a través de una capa límite estacionaria de gas que se forma justo encima del sustrato calentado.

Transportar con éxito las especies reactivas a través de esta capa hasta la superficie del sustrato es crucial para lograr un recubrimiento uniforme.

Paso 4: La reacción superficial

Este es el corazón del proceso CVD. Cuando los gases precursores son adsorbidos (se adhieren) a la superficie caliente del sustrato, la energía térmica desencadena una reacción química.

Esta reacción, a menudo una forma de descomposición térmica, descompone las moléculas precursoras, dejando los átomos sólidos deseados que se unen a la superficie.

Paso 5: Crecimiento de la película y eliminación de subproductos

A medida que se depositan los átomos sólidos, forman una película delgada, densa y de alta pureza sobre el sustrato. La película crece capa por capa, creando un recubrimiento con un espesor y una estructura controlados.

Mientras tanto, cualquier subproducto gaseoso no deseado de la reacción química se transporta lejos del sustrato y se expulsa de la cámara.

¿Qué hace que la CVD sea única?

La CVD no es la única forma de crear una película delgada, pero sus principios subyacentes le otorgan ventajas distintas y poderosas.

Es un proceso químico, no físico

A diferencia de métodos como la pulverización catódica, que golpean físicamente los átomos de un objetivo sobre un sustrato, la CVD construye la película a través de una transformación química. Esto permite la creación de películas de alta pureza, densas e incluso monocristalinas que están unidas químicamente al sustrato.

Deposición sin línea de visión

Debido a que la deposición es impulsada por un gas omnipresente, la CVD no es un proceso de "línea de visión". Los gases precursores pueden fluir y recubrir las superficies de formas increíblemente complejas, incluidos los interiores de tubos o estructuras tridimensionales intrincadas.

Precisión a través del control

Las propiedades finales de la película, como su espesor, pureza y estructura cristalina, no se dejan al azar. Se ajustan directamente modificando los parámetros clave del proceso: temperatura, presión y caudales de gas. Esto otorga a los ingenieros un inmenso control sobre el material final.

Comprendiendo las ventajas y desventajas

Ningún proceso es perfecto para todas las aplicaciones. Comprender las fortalezas y los desafíos inherentes de la CVD es clave para usarla de manera efectiva.

Ventaja: Calidad de película excepcional

La CVD es reconocida por producir películas con alta pureza y muy baja porosidad. Los recubrimientos resultantes son densos, duraderos y se adhieren excepcionalmente bien al sustrato.

Ventaja: Versatilidad de materiales

Se puede depositar una amplia gama de materiales utilizando CVD, incluidos metales puros, aleaciones complejas y cerámicas duras. Esto hace que el proceso sea adecuado para una amplia gama de industrias, desde la óptica hasta la aeroespacial.

Desafío potencial: Complejidad del proceso

El uso de altas temperaturas, sistemas de vacío y gases precursores reactivos (a veces peligrosos) significa que el equipo de CVD es complejo y requiere un estricto control del proceso y protocolos de seguridad.

Desafío potencial: Sensibilidad del sustrato

Las altas temperaturas requeridas para muchos procesos CVD pueden dañar o deformar sustratos térmicamente sensibles. Esto puede limitar los tipos de materiales que se pueden recubrir con éxito.

¿Cuándo es la CVD la elección correcta?

Base su decisión en los requisitos específicos e innegociables de su producto final.

- Si su enfoque principal es recubrir superficies complejas y no planas: La CVD es superior porque su naturaleza en fase gaseosa le permite depositarse uniformemente en geometrías intrincadas donde los métodos de línea de visión fallarían.

- Si su enfoque principal es lograr la mayor pureza y densidad de material: El proceso de reacción química de la CVD sobresale en la creación de películas con muy pocas impurezas o huecos, lo cual es crítico para la electrónica y la óptica de alto rendimiento.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: Debe verificar cuidadosamente si la temperatura estándar del proceso CVD es compatible con su sustrato, o investigar variantes de baja temperatura como la CVD mejorada con plasma (PECVD).

En última instancia, dominar la CVD consiste en controlar con precisión la química y las condiciones ambientales para construir materiales superiores desde cero.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición química de vapor (no física) |

| Ventaja clave | Sin línea de visión, recubrimiento uniforme en formas complejas |

| Aplicaciones típicas | Chips semiconductores, recubrimientos protectores, óptica |

| Consideración principal | Las altas temperaturas del proceso pueden limitar la elección del sustrato |

¿Necesita un recubrimiento uniforme y de alta pureza para sus componentes complejos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos térmicos precisos como la CVD. Nuestras soluciones ayudan a los laboratorios a lograr una calidad de película superior y resultados repetibles. Contacte a nuestros expertos hoy a través de nuestro formulario de contacto para discutir cómo podemos apoyar sus desafíos específicos de deposición de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura