En los procesos avanzados de impresión 3D, el desaglomerado es el paso intermedio crítico donde se eliminan los agentes aglutinantes de una pieza recién impresa. Esto se hace para purificar el objeto, dejando solo el material principal (típicamente polvo de metal o cerámica) en preparación para la etapa final de sinterizado, que fusiona el polvo en un objeto sólido y denso.

El desaglomerado es el puente esencial entre la impresión de una "pieza en verde" compuesta y la creación de un objeto sólido y final. Elimina sistemáticamente el aglutinante polimérico temporal, que es necesario para la impresión pero que arruinaría la pieza si se dejara durante la densificación final.

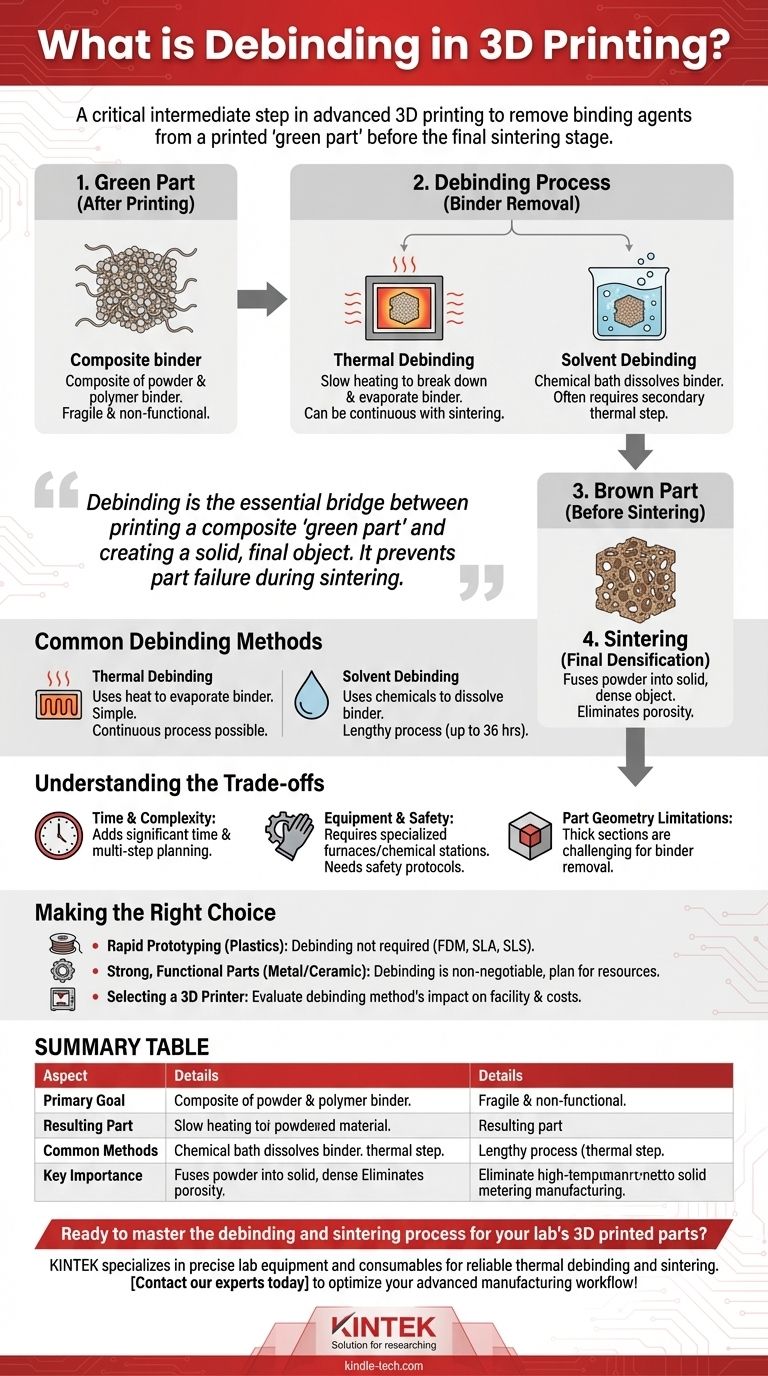

Por qué es necesario el desaglomerado: El problema de la "pieza en verde"

Muchos métodos avanzados de impresión 3D no pueden imprimir directamente con polvo de metal o cerámica puro. En su lugar, utilizan un material compuesto donde el polvo se mezcla con un aglutinante polimérico, creando una materia prima imprimible similar a un filamento o pasta de plástico.

El papel de los aglutinantes en la impresión

Los aglutinantes actúan como un pegamento temporal. Le dan al material la consistencia adecuada para ser extruido o moldeado por la impresora, manteniendo el polvo de metal o cerámica unido en la forma deseada. El objeto inicial que sale de la impresora se conoce como "pieza en verde".

Una pieza en verde no es un objeto funcional de metal o cerámica. Es un compuesto de polvo y polímero, a menudo frágil y que no posee ninguna de las propiedades finales deseadas del material.

De "verde" a "marrón"

El objetivo del desaglomerado es eliminar el aglutinante polimérico de la pieza en verde. Este es un proceso delicado que debe realizarse sin perturbar las partículas de polvo que se mantienen unidas de forma suelta.

Una vez que se retira el aglutinante, la pieza se conoce como "pieza marrón". Ahora es extremadamente frágil, esencialmente un esqueleto poroso de material en polvo, pero está lista para el paso final.

La consecuencia de no desaglomerar

Si una pieza en verde se colocara directamente en un horno de sinterizado de alta temperatura, el aglutinante polimérico atrapado se quemaría o herviría rápidamente. Esto crearía una intensa presión interna, haciendo que la pieza se agrietara, se hinchara o incluso explotara, destruyéndola por completo. El desaglomerado asegura una eliminación controlada y suave del aglutinante primero.

Métodos comunes de desaglomerado

El método de desaglomerado específico está determinado por el tipo de aglutinante utilizado. Los dos enfoques más comunes son el térmico y el basado en solventes.

Desaglomerado térmico

Este es el método más sencillo, donde la pieza se calienta lentamente en un horno o kiln. El calor descompone y evapora el aglutinante polimérico.

Algunos materiales modernos están diseñados para un proceso simplificado donde el desaglomerado y el sinterizado ocurren en un solo ciclo de calentamiento continuo dentro de un mismo horno.

Desaglomerado por solvente

En este proceso, la pieza en verde se sumerge en un baño químico. El solvente se elige específicamente para disolver el agente aglutinante principal sin afectar el material en polvo.

Este método a menudo requiere un paso de desaglomerado térmico secundario para eliminar cualquier agente aglutinante restante antes del sinterizado. La duración puede ser prolongada, a veces hasta 24-36 horas, dependiendo del tamaño y la geometría de la pieza.

Comprendiendo las compensaciones

El desaglomerado es un potente facilitador para la creación de piezas de metal y cerámica, pero introduce consideraciones significativas en el flujo de trabajo de fabricación.

Tiempo y complejidad

El desaglomerado añade una cantidad sustancial de tiempo al proceso total de fabricación de piezas. A diferencia de la impresión directa de plástico, no se puede simplemente imprimir un objeto y usarlo de inmediato. La naturaleza de múltiples pasos requiere una planificación y un control de procesos cuidadosos.

Equipo y seguridad

Este paso requiere equipo especializado más allá de la propia impresora 3D, como un horno calibrado, una estación de desaglomerado químico o ambos. El manejo de altas temperaturas y productos químicos específicos también requiere guantes resistentes al calor, ventilación adecuada y protocolos de seguridad establecidos.

Limitaciones de la geometría de la pieza

La eficacia del desaglomerado está fuertemente influenciada por la geometría de una pieza. Las secciones muy gruesas o densas son desafiantes porque el calor o el solvente tardan mucho más en penetrar el núcleo y eliminar todo el aglutinante. Esto puede ser una restricción de diseño crítica.

Tomar la decisión correcta para su proceso

Comprender el desaglomerado es clave para elegir la tecnología de fabricación adecuada para sus necesidades específicas. Marca la línea entre la creación de prototipos simple y la producción de piezas de grado industrial más compleja.

- Si su enfoque principal es la creación rápida de prototipos con plásticos: Es probable que no encuentre el desaglomerado, ya que los procesos comunes como FDM, SLA o SLS no lo requieren.

- Si su objetivo es producir piezas de metal o cerámica fuertes y funcionales: El desaglomerado es una parte innegociable del flujo de trabajo que debe planificar y presupuestar en términos de tiempo, equipo y experiencia.

- Si está seleccionando un sistema de impresión 3D de metal: Evalúe cuidadosamente el método de desaglomerado específico que utiliza, ya que esto afectará directamente los requisitos de sus instalaciones, el tiempo de respuesta y los costos operativos.

En última instancia, saber cuándo y por qué se requiere el desaglomerado le permite mirar más allá de la impresora en sí y comprender todo el ecosistema necesario para lograr su pieza final.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Objetivo principal | Eliminar el aglutinante polimérico temporal de una "pieza en verde" impresa en 3D. |

| Pieza resultante | Crea una "pieza marrón" frágil lista para el sinterizado. |

| Métodos comunes | Térmico (calentamiento) y por solvente (baño químico). |

| Importancia clave | Evita la falla de la pieza (agrietamiento/explosión) durante el sinterizado final a alta temperatura. |

¿Listo para dominar el proceso de desaglomerado y sinterizado para las piezas impresas en 3D de su laboratorio? KINTEK se especializa en el equipo de laboratorio preciso y los consumibles que necesita para ciclos confiables de desaglomerado térmico y sinterizado. Nuestra experiencia garantiza que logre componentes de metal y cerámica densos y de alta calidad de manera eficiente. ¡Contacte a nuestros expertos hoy para optimizar su flujo de trabajo de fabricación avanzada!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales