En tecnología dental, un horno cerámico dental es un horno especializado de alta temperatura diseñado para procesar prótesis dentales. Su propósito es cocer o sinterizar materiales cerámicos como coronas, carillas, incrustaciones y puentes, transformándolos de un estado pre-sinterizado frágil a una restauración final dura, duradera y estéticamente agradable. Este proceso de calentamiento controlado con precisión es lo que le da a la cerámica su resistencia, ajuste y color finales.

Un horno dental no es simplemente un horno; es un instrumento de precisión en el corazón del laboratorio dental. La calidad y precisión del horno determinan directamente el éxito clínico, el resultado estético y la longevidad de la restauración cerámica final.

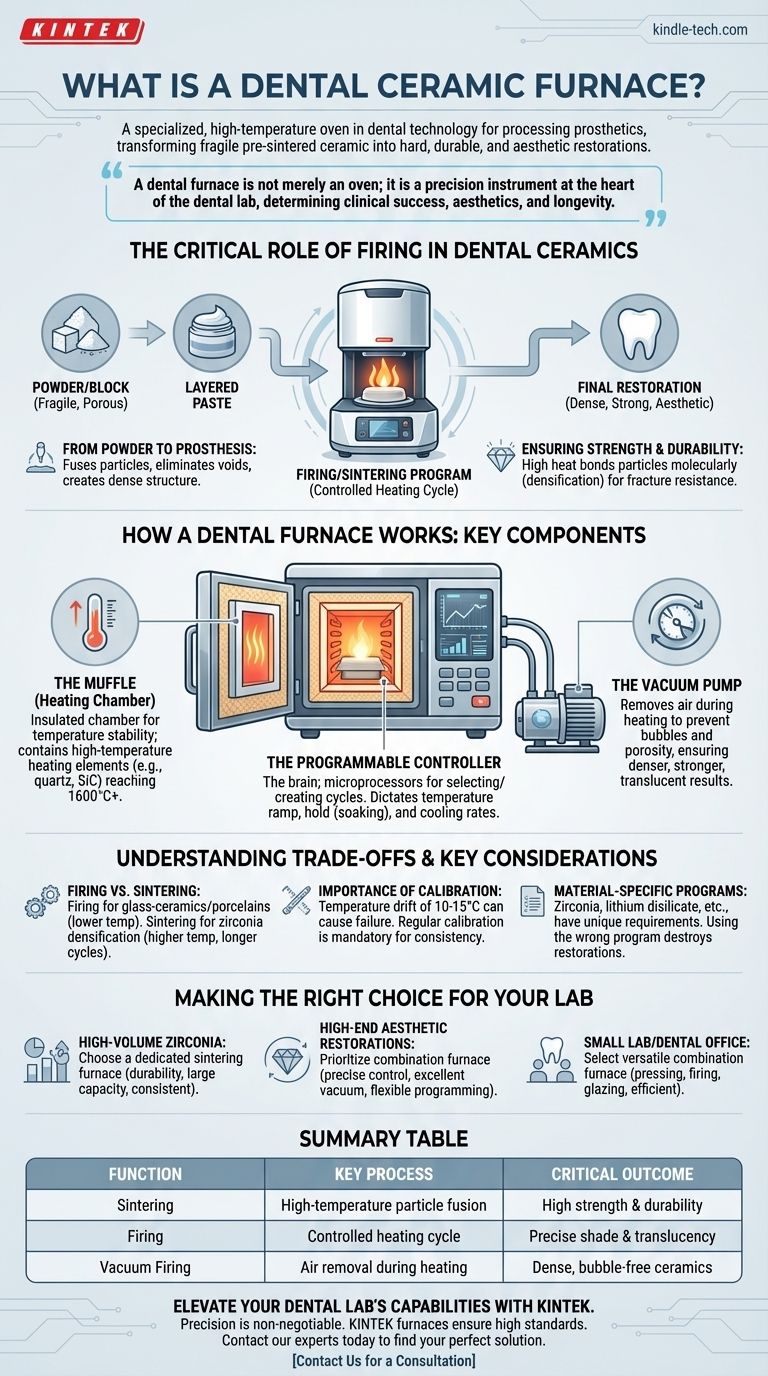

El papel crítico de la cocción en la cerámica dental

Un horno dental orquesta una transformación material que es esencial para la odontología moderna. Sin este proceso de calentamiento controlado, las cerámicas avanzadas serían inutilizables para restauraciones.

De polvo a prótesis

La mayoría de las cerámicas dentales comienzan como un polvo compactado, un bloque "en verde" fresado o una pasta en capas. En esta forma inicial, el material es calcáreo, poroso y extremadamente frágil.

El horno aplica un ciclo de calentamiento específico, conocido como programa de cocción o sinterización. Este proceso fusiona las partículas cerámicas, eliminando los huecos y creando una estructura densa y monolítica.

Lograr una estética realista

El ciclo de cocción es fundamental para lograr el tono y la translucidez finales de la restauración. El controlador del horno gestiona con precisión el aumento de temperatura, el tiempo de mantenimiento y la velocidad de enfriamiento.

Este control permite a los técnicos desarrollar las propiedades ópticas intrínsecas del material, como la opalescencia y la fluorescencia, lo que permite que la corona o carilla final imite un diente natural a la perfección.

Garantizar resistencia y durabilidad

La función principal de la sinterización es impartir resistencia. El alto calor hace que las partículas cerámicas se unan a nivel molecular, un proceso llamado densificación.

Una restauración correctamente sinterizada es increíblemente fuerte y resistente a la fractura, capaz de soportar las inmensas fuerzas de masticación ejercidas en la boca durante años.

Cómo funciona un horno dental: componentes clave

Comprender los componentes principales de un horno revela por qué la precisión es tan vital. Cada parte juega un papel específico para lograr un resultado predecible y exitoso.

La mufla (cámara de calentamiento)

La mufla es la cámara aislada donde se coloca la restauración. Está revestida con aislamiento de alta calidad para garantizar la estabilidad y uniformidad de la temperatura.

Dentro de la mufla hay elementos calefactores, a menudo hechos de cuarzo o carburo de silicio, que generan las temperaturas extremas necesarias para la sinterización, a veces superando los 1600 °C (2900 °F).

El controlador programable

Este es el cerebro del horno. Los controladores modernos son microprocesadores que permiten a los técnicos seleccionar programas preestablecidos para materiales específicos o crear ciclos de cocción personalizados.

El controlador dicta cada etapa del proceso: la velocidad de aumento de temperatura, el tiempo que se mantiene la temperatura (mantenimiento) y la velocidad de enfriamiento. La imprecisión aquí puede arruinar la restauración.

La bomba de vacío

Para muchos materiales de porcelana y vitrocerámica, la cocción al vacío es esencial. Una bomba de vacío externa se conecta a la mufla y elimina el aire de la cámara durante el ciclo de calentamiento.

Esto evita que el aire quede atrapado dentro de la cerámica, lo que causaría burbujas, porosidad y una apariencia turbia. Un vacío da como resultado una restauración más densa, fuerte y translúcida.

Comprender las compensaciones y las consideraciones clave

Si bien el concepto es simple, la ejecución es compleja. Varios factores pueden significar la diferencia entre una restauración perfecta y un fracaso total.

Cocción vs. Sinterización

Aunque a menudo se usan indistintamente, estos términos tienen matices. La cocción generalmente se refiere al proceso para vitrocerámicas y porcelanas en capas, a menudo a temperaturas más bajas.

La sinterización se refiere específicamente a la densificación a alta temperatura de las estructuras de circonio. Los hornos de sinterización están construidos para manejar temperaturas más altas y ciclos más largos que los hornos de porcelana tradicionales. Muchas unidades modernas son hornos combinados capaces de ambos.

La importancia de la calibración

La lectura de la temperatura de un horno puede variar con el tiempo. Un horno que se desvía incluso 10-15 grados puede hacer que una restauración se cocine insuficientemente (débil) o se cocine en exceso (distorsionada, vidriosa).

La calibración regular utilizando materiales estandarizados es obligatoria para garantizar que la temperatura mostrada en el controlador sea la temperatura real dentro de la mufla. Esto garantiza resultados consistentes y predecibles.

Programas específicos para materiales

Diferentes cerámicas (circonio, disilicato de litio, porcelana feldespática) tienen requisitos de cocción muy diferentes. Usar el programa incorrecto destruirá la restauración.

Un horno confiable debe ejecutar estos programas únicos con absoluta fidelidad. La capacidad de personalizar programas también es crucial para los técnicos avanzados que desean ajustar los resultados estéticos.

Tomar la decisión correcta para su laboratorio

La selección de un horno depende completamente del tipo de trabajo en el que se especializa su laboratorio.

- Si su enfoque principal es la producción de circonio de alto volumen: Necesita un horno de sinterización dedicado conocido por su durabilidad, gran capacidad y rendimiento constante durante ciclos de calentamiento prolongados.

- Si su enfoque principal son las restauraciones estéticas de alta gama: Priorice un horno combinado con un control de temperatura excepcionalmente preciso, un excelente sistema de vacío y una programación flexible para estratificar porcelanas personalizadas.

- Si es un laboratorio más pequeño o una clínica dental con laboratorio interno: Un horno combinado versátil y confiable que pueda manejar el prensado, la cocción y el glaseado es la inversión más eficiente y rentable.

En última instancia, invertir en el horno dental adecuado es una inversión en la calidad, la consistencia y la reputación de su trabajo.

Tabla resumen:

| Función | Proceso clave | Resultado crítico |

|---|---|---|

| Sinterización | Fusión de partículas a alta temperatura | Alta resistencia y durabilidad |

| Cocción | Ciclo de calentamiento controlado | Tono y translucidez precisos |

| Cocción al vacío | Eliminación de aire durante el calentamiento | Cerámicas densas y sin burbujas |

Eleve las capacidades de su laboratorio dental con KINTEK

La precisión no es negociable en la cerámica dental. El horno adecuado garantiza que cada corona, carilla y puente que produzca cumpla con los más altos estándares de resistencia, ajuste y estética. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos cerámicos dentales confiables diseñados para la precisión y la consistencia.

Ya sea que se especialice en la sinterización de circonio de alto volumen o en trabajos intrincados de porcelana estratificada, nuestras soluciones están diseñadas para respaldar su éxito. Póngase en contacto con nuestros expertos hoy mismo para encontrar el horno perfecto para sus necesidades específicas y garantizar la longevidad y la reputación de sus restauraciones.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas