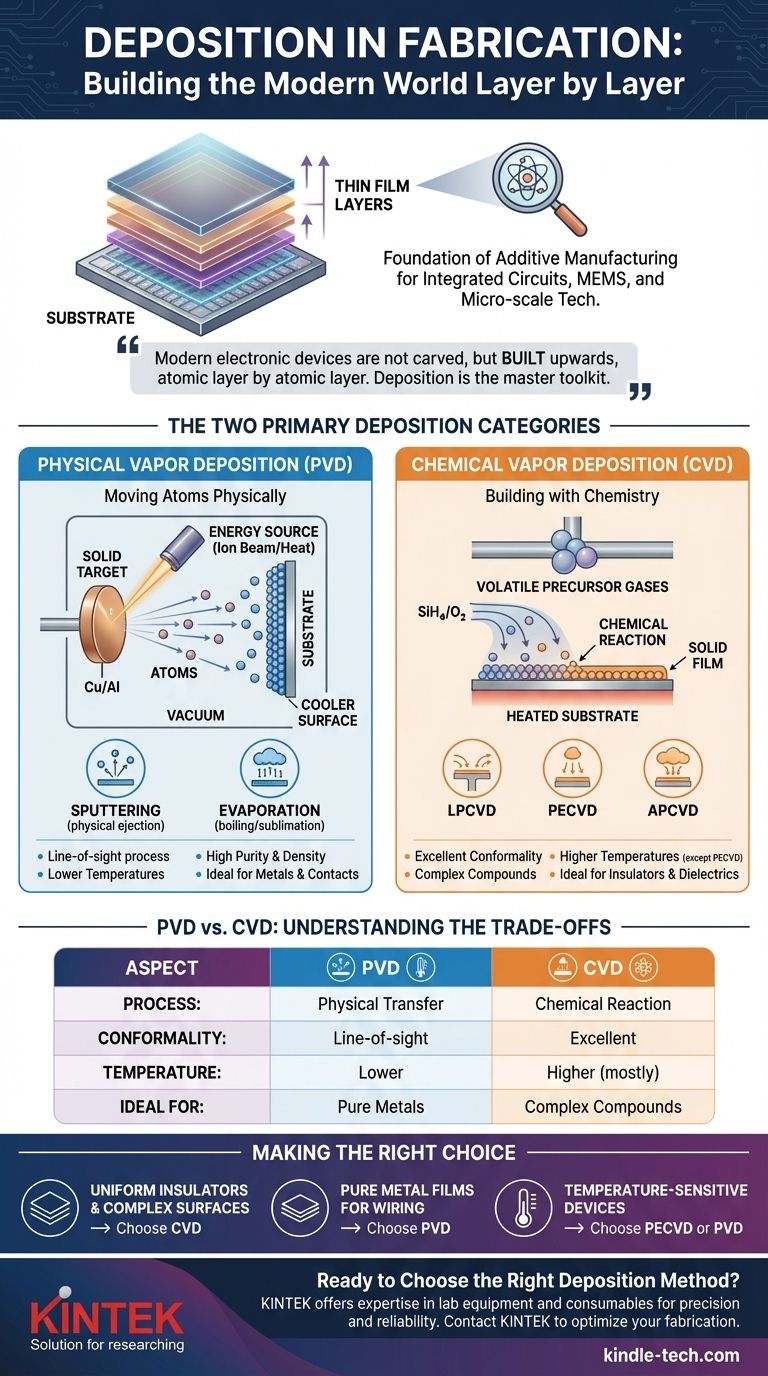

En el contexto de la fabricación, la deposición es el proceso de aplicar una película delgada de material sobre un sustrato, como una oblea de silicio. Es un paso fundamental de fabricación "aditiva" que se utiliza para construir las complejas estructuras en capas que forman circuitos integrados, dispositivos MEMS y otras tecnologías a microescala.

El concepto central a comprender es que los dispositivos electrónicos modernos no se tallan de un solo bloque, sino que se construyen hacia arriba, capa por capa atómica. La deposición es el conjunto de herramientas principal para agregar estas capas precisas, y la técnica específica elegida determina fundamentalmente las propiedades y el rendimiento del dispositivo final.

El papel de la deposición: construir desde cero

En esencia, la fabricación es un ciclo de adición de material (deposición), modelado (litografía) y eliminación de material (grabado). La deposición es el primer paso crítico en este ciclo, responsable de crear cada capa funcional de un dispositivo.

El principio aditivo

Piense en la deposición como una forma muy avanzada de impresión 3D, pero a escala atómica. Se comienza con una base desnuda, el sustrato, y se añaden estratégicamente nuevas capas de diferentes materiales, cada una con un propósito eléctrico o estructural específico.

¿Qué tipos de capas?

Estas películas depositadas pueden ser aislantes (como el dióxido de silicio) para prevenir cortocircuitos eléctricos, conductores (como cobre o aluminio) para formar cables e interconexiones, o semiconductores (como el polisilicio) para crear transistores y otros componentes activos.

Las dos categorías principales de deposición

Casi todas las técnicas de deposición se agrupan en una de dos familias principales, distinguidas por cómo llevan el material desde una fuente hasta el sustrato: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD): Mover átomos físicamente

En PVD, el material a depositar comienza como un objetivo sólido. Este objetivo es bombardeado con energía, lo que hace que los átomos sean expulsados físicamente o evaporados en forma de vapor. Este vapor luego viaja a través de un vacío y se condensa como una película delgada sobre el sustrato más frío.

Los dos métodos PVD más comunes son:

- Sputtering (Pulverización catódica): Un haz de iones (como argón) bombardea el objetivo, expulsando físicamente átomos como bolas de billar microscópicas. Este método crea películas densas y de alta pureza.

- Evaporación: El material fuente se calienta en un alto vacío hasta que se evapora (o sublima), y el vapor resultante recubre el sustrato.

Deposición Química de Vapor (CVD): Construir con química

En CVD, el sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato, dejando atrás el material sólido deseado como una película delgada.

A diferencia de PVD, el material depositado es el resultado de una reacción química. Esto permite la creación de materiales compuestos complejos que serían difíciles de pulverizar. CVD es conocido por producir películas altamente uniformes que pueden adaptarse perfectamente a características superficiales complejas y tridimensionales.

Comprender las compensaciones: PVD frente a CVD

Los ingenieros no eligen un método de deposición al azar. La decisión es una compensación crítica entre las propiedades deseadas de la película, los materiales subyacentes y el costo de fabricación.

Calidad de la película y conformabilidad

Los procesos CVD generalmente producen películas con una excelente conformabilidad. Debido a que los gases precursores pueden llegar a cada rincón y grieta de una superficie antes de reaccionar, la película resultante tiene un espesor muy uniforme, incluso sobre topografía compleja. PVD es un proceso de "línea de visión" y tiene dificultades para recubrir uniformemente las paredes laterales verticales.

Temperatura de deposición

El CVD tradicional a menudo requiere temperaturas muy altas para impulsar las reacciones químicas necesarias. Este calor puede dañar o alterar las capas depositadas previamente. PVD y tipos específicos de CVD (como el CVD mejorado por plasma o PECVD) pueden operar a temperaturas mucho más bajas, lo que los hace adecuados para etapas posteriores de la fabricación.

Pureza y densidad

PVD, particularmente el sputtering, es excelente para depositar películas muy puras y densas, especialmente para metales. El proceso de bombardeo físico ayuda a crear una estructura de película densamente empaquetada, lo cual es ideal para crear contactos eléctricos robustos.

Versatilidad de materiales

CVD ofrece mayor flexibilidad para crear materiales compuestos como nitruro de silicio o dióxido de silicio, que son aislantes críticos en la fabricación de chips. Simplemente se cambia la receta de los gases precursores. PVD generalmente se limita a depositar materiales que se pueden convertir en un objetivo sólido.

Tomar la decisión correcta para su aplicación

La elección entre PVD y CVD depende totalmente del objetivo específico de la capa que se está depositando.

- Si su enfoque principal es crear una capa aislante uniforme y de alta calidad sobre una superficie compleja: CVD es la opción definitiva por su conformabilidad superior.

- Si su enfoque principal es depositar una película metálica pura para cableado o contactos eléctricos: PVD, especialmente el sputtering, es el estándar de la industria por su alta pureza y densidad de película.

- Si su enfoque principal es recubrir un dispositivo o sustrato sensible a la temperatura: Se requiere un proceso a baja temperatura como PECVD o PVD para evitar dañar la estructura subyacente.

En última instancia, la deposición es el arte fundamental de construir el mundo moderno, una capa atómica controlada con precisión a la vez.

Tabla de resumen:

| Aspecto | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Proceso | Transferencia física de átomos desde un objetivo sólido | Reacción química de gases precursores en el sustrato |

| Métodos comunes | Sputtering, Evaporación | LPCVD, PECVD, APCVD |

| Conformabilidad de la película | Línea de visión; menor conformabilidad | Excelente conformabilidad sobre formas complejas |

| Temperatura típica | Temperaturas más bajas | Temperaturas más altas (excepto PECVD) |

| Ideal para | Películas metálicas puras, contactos eléctricos | Capas aislantes, materiales compuestos |

¿Listo para elegir el método de deposición correcto para su proyecto?

En KINTEK, entendemos que seleccionar la técnica de deposición correcta es fundamental para el rendimiento de sus circuitos integrados, dispositivos MEMS y otras tecnologías a microescala. Ya sea que necesite las películas metálicas de alta pureza de PVD o la conformabilidad superior de CVD para aislantes complejos, nuestra experiencia en equipos de laboratorio y consumibles garantiza que tenga las herramientas adecuadas para la precisión y la fiabilidad.

Permita que nuestros especialistas le ayuden a optimizar su proceso de fabricación. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir cómo nuestras soluciones pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura