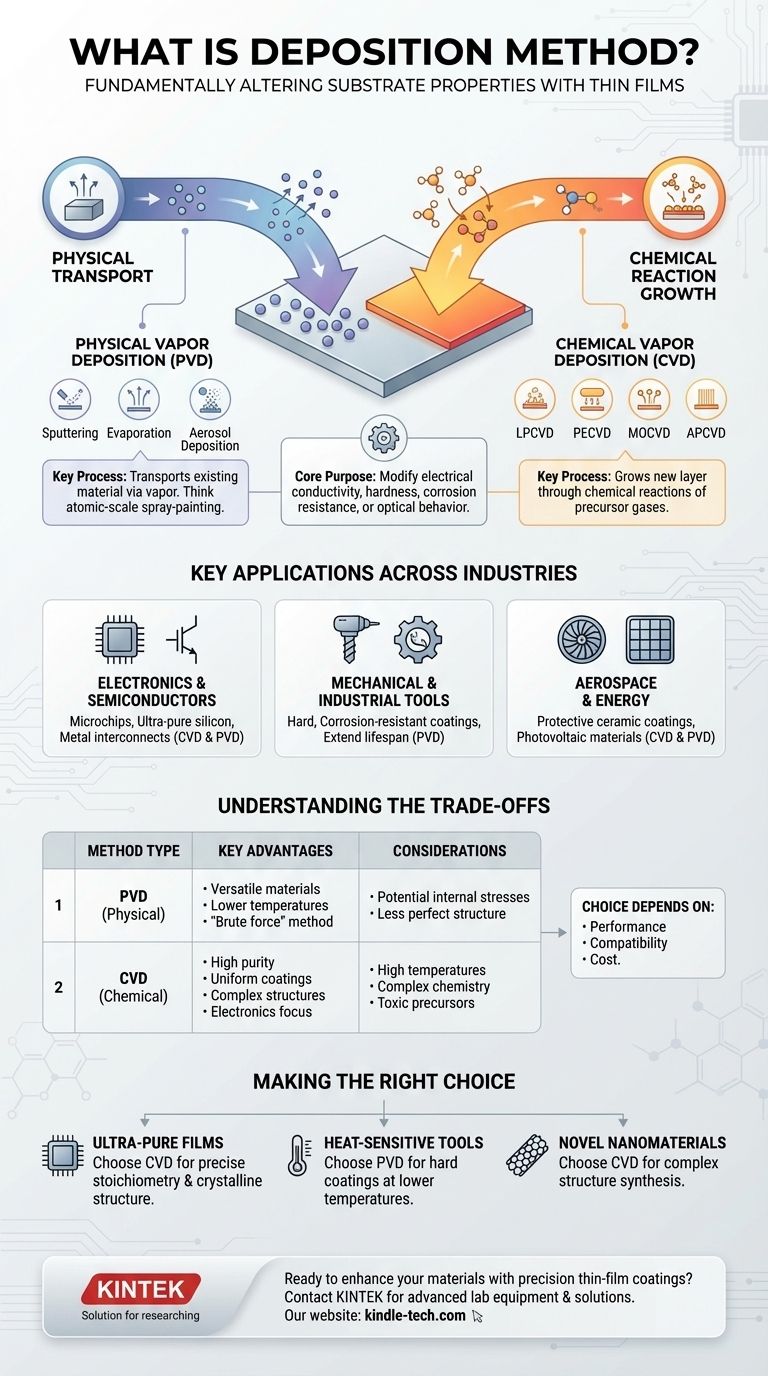

En la ciencia e ingeniería de materiales, un método de deposición es cualquier proceso utilizado para aplicar una película delgada de material sobre una superficie, conocida como sustrato. El propósito principal es alterar fundamentalmente las propiedades del sustrato, como su conductividad eléctrica, dureza, resistencia a la corrosión o comportamiento óptico. Estos procesos se categorizan ampliamente en dos familias principales: los basados en el transporte físico y los impulsados por reacciones químicas.

La deposición no es una técnica única, sino una familia de procesos para crear recubrimientos de alto rendimiento. La distinción crítica radica en cómo se forma el recubrimiento: los métodos físicos esencialmente "transportan" un material existente a una superficie, mientras que los métodos químicos "hacen crecer" una nueva capa a través de una reacción química controlada.

Los dos enfoques fundamentales: físico frente a químico

Para comprender la deposición, primero debe captar la diferencia fundamental entre sus dos ramas principales: la deposición física de vapor (PVD) y la deposición química de vapor (CVD).

Deposición física: el método de "transporte"

Los métodos de deposición física toman un material fuente sólido o líquido, lo convierten en vapor y lo transportan físicamente al sustrato, donde se condensa nuevamente en una película sólida delgada. Piense en ello como un proceso de pintura en aerosol a escala atómica.

Esta categoría incluye técnicas como la pulverización catódica (sputtering), la evaporación y la deposición por aerosoles, donde las partículas finas se aceleran para impactar y unirse al sustrato.

Los métodos físicos son apreciados por su versatilidad para depositar una amplia gama de materiales, incluidos metales y cerámicas, a menudo a temperaturas más bajas que los métodos químicos.

Deposición química: el método de "crecimiento"

Los métodos de deposición química introducen uno o más gases precursores volátiles en una cámara de reacción. Luego, estos gases reaccionan y se descomponen en la superficie del sustrato, "haciendo crecer" una nueva capa de material sólido átomo por átomo.

La característica definitoria es la reacción química que ocurre directamente en la superficie para formar la película.

Este método es la base para crear materiales altamente puros, uniformes y complejos que serían difíciles de fabricar de otra manera, lo que lo convierte en una piedra angular de la industria electrónica.

Una inmersión más profunda en la deposición química de vapor (CVD)

Debido a su papel fundamental en la tecnología moderna, la CVD es un campo vasto con muchas variaciones especializadas.

El proceso central

En un proceso CVD típico, el sustrato se coloca en una cámara de reacción y se calienta. Se introducen gases precursores, que luego reaccionan en la superficie caliente para depositar la película deseada. Los subproductos de la reacción se agotan luego de la cámara.

Variaciones comunes de CVD

Las condiciones específicas —como la presión, la temperatura y la fuente de energía utilizada para impulsar la reacción— dan lugar a muchos tipos diferentes de CVD.

Las variaciones comunes incluyen:

- CVD a presión atmosférica (APCVD): Opera a presión atmosférica normal.

- CVD a baja presión (LPCVD): Utiliza un vacío para crear películas más uniformes.

- CVD mejorada por plasma (PECVD): Utiliza plasma para impulsar la reacción, lo que permite temperaturas de proceso más bajas.

- CVD organometálica (MOCVD): Utiliza precursores organometálicos, fundamental para la fabricación de semiconductores avanzados y LED.

Aplicaciones clave en todas las industrias

Los métodos de deposición son tecnologías habilitadoras que impulsan una gran variedad de productos.

Electrónica y semiconductores

Tanto CVD como PVD son indispensables en la fabricación de microchips. La CVD se utiliza para hacer crecer las películas de silicio, dieléctricas y conductoras ultrapuras que forman los transistores, mientras que la PVD se utiliza a menudo para depositar las interconexiones metálicas.

Herramientas mecánicas e industriales

Se aplican recubrimientos duros y resistentes a la corrosión a las herramientas de corte, las brocas y los componentes del motor para extender drásticamente su vida útil. Estos recubrimientos, a menudo de nitruro de titanio o carbono tipo diamante, se aplican generalmente mediante PVD.

Aeroespacial y energía

Los recubrimientos cerámicos especializados aplicados mediante deposición protegen las palas de las turbinas en los motores a reacción de las temperaturas extremas. En el sector energético, estos métodos se utilizan para depositar los materiales fotovoltaicos que componen las células solares de película delgada.

Comprensión de las compensaciones

Elegir un método de deposición es una cuestión de equilibrar los requisitos de rendimiento, la compatibilidad del material y el costo.

Pureza frente a versatilidad

La CVD sobresale en la creación de materiales con una pureza excepcionalmente alta y una estructura cristalina perfecta, razón por la cual domina en la electrónica de alta gama. Sin embargo, las altas temperaturas y la química compleja pueden ser limitantes.

La PVD, por otro lado, es más un método de "fuerza bruta". Puede depositar casi cualquier material que pueda vaporizarse, pero la película resultante puede tener más tensiones internas o una estructura menos perfecta en comparación con una película CVD "cultivada".

Sensibilidad a la temperatura y al sustrato

La CVD tradicional a menudo requiere temperaturas muy altas, lo que puede dañar sustratos sensibles como plásticos o ciertos componentes electrónicos.

Técnicas como PECVD y PVD operan a temperaturas mucho más bajas, lo que amplía el rango de materiales que se pueden recubrir.

Complejidad y seguridad

Los procesos CVD pueden ser muy complejos y, a menudo, implican gases precursores que son tóxicos, inflamables o corrosivos, lo que requiere una infraestructura de seguridad significativa. La PVD es generalmente un proceso más limpio, aunque puede requerir más energía.

Tomar la decisión correcta para su objetivo

El objetivo específico de su aplicación dictará la estrategia de deposición óptima.

- Si su enfoque principal es crear películas semiconductoras ultrapuras: La CVD es típicamente la opción superior debido a su capacidad para hacer crecer materiales con una estequiometría y una estructura cristalina precisas.

- Si su enfoque principal es aplicar un recubrimiento duro y resistente al desgaste a una herramienta sensible al calor: La PVD suele ser más práctica y puede depositar una gama más amplia de materiales duros a temperaturas más bajas.

- Si su enfoque principal es explorar nanomateriales novedosos como nanotubos o nanocables: La CVD proporciona las vías de reacción química necesarias para sintetizar estas estructuras complejas desde cero.

Comprender la diferencia fundamental entre "hacer crecer" una película químicamente y "transportarla" físicamente es la clave para seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla de resumen:

| Tipo de método | Proceso clave | Aplicaciones principales | Ventajas clave |

|---|---|---|---|

| Deposición física de vapor (PVD) | Transporta material a través de vapor al sustrato | Recubrimientos duros, películas metálicas, herramientas | Versátil, temperatura más baja, amplio rango de materiales |

| Deposición química de vapor (CVD) | Hace crecer la película a través de reacciones químicas en el sustrato | Semiconductores, electrónica, materiales puros | Alta pureza, recubrimientos uniformes, estructuras complejas |

¿Listo para mejorar sus materiales con recubrimientos de película delgada de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos de deposición. Ya sea que esté desarrollando semiconductores, creando herramientas resistentes al desgaste o explorando nanomateriales, nuestras soluciones le ayudan a lograr resultados superiores con fiabilidad y eficiencia.

Contáctenos hoy para discutir cómo nuestra experiencia puede apoyar sus necesidades específicas de laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura