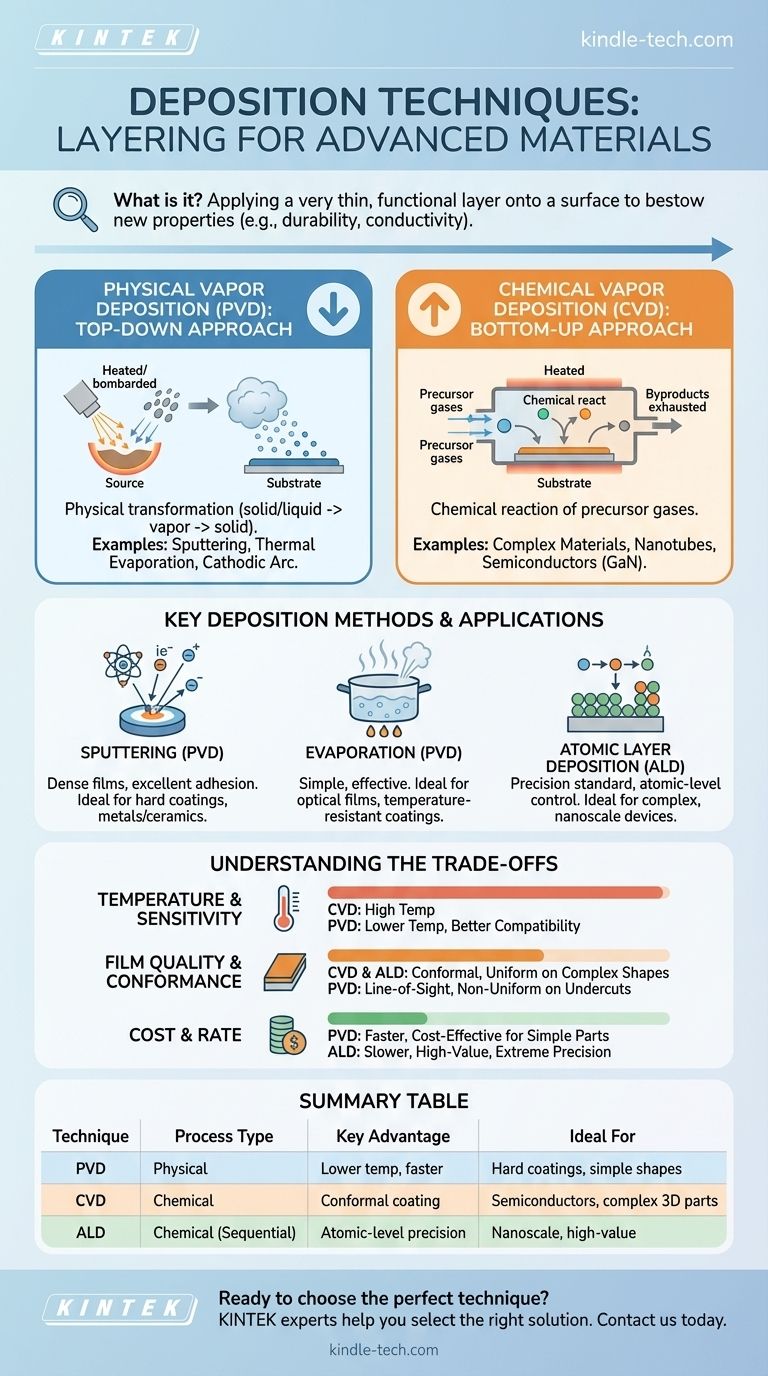

En la ciencia de los materiales y la fabricación avanzada, las técnicas de deposición son un conjunto fundamental de procesos utilizados para aplicar una capa muy delgada y funcional de un material sobre la superficie de otro. El propósito principal es dotar al material base de nuevas propiedades, como mayor durabilidad, resistencia a la corrosión o conductividad eléctrica. Las familias más comunes de estas técnicas son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD), que logran este objetivo a través de mecanismos fundamentalmente diferentes.

La elección de una técnica de deposición no es meramente un paso procedimental; es una decisión estratégica que equilibra la naturaleza física de PVD con la reactividad química de CVD para lograr características específicas de la película para una aplicación dada.

Las dos familias principales: PVD vs. CVD

Comprender la diferencia fundamental entre la deposición física y química es el primer paso para navegar por este panorama. Los nombres mismos proporcionan la pista más importante.

Deposición Física de Vapor (PVD): Un enfoque "de arriba hacia abajo"

La Deposición Física de Vapor implica convertir un material fuente sólido o líquido en un vapor a través de medios puramente físicos, como calentamiento o bombardeo con iones. Este vapor luego viaja a través de un vacío y se condensa sobre el sustrato, formando una película delgada sólida.

Piense en ello como hervir una olla de agua en una habitación fría. El agua líquida (fuente) se convierte en vapor (vapor) y luego se condensa de nuevo en agua líquida (película) sobre un cristal de ventana frío. El material es el mismo al principio y al final.

Ejemplos de métodos PVD incluyen la pulverización catódica, la evaporación térmica y la deposición por arco catódico. Estos se utilizan a menudo para depositar metales puros o compuestos cerámicos simples.

Deposición Química de Vapor (CVD): Un enfoque "de abajo hacia arriba"

La Deposición Química de Vapor utiliza gases precursores volátiles que se introducen en una cámara de reacción. Estos gases reaccionan o se descomponen en la superficie calentada del sustrato para formar la película delgada deseada, con los subproductos siendo evacuados.

Esto es más como mezclar dos líquidos claros que reaccionan para formar un precipitado sólido. El material final es una sustancia nueva formada a partir de la combinación química de los ingredientes iniciales.

CVD es esencial para crear materiales complejos que de otro modo serían difíciles de producir, como nanotubos de carbono o capas semiconductoras específicas como el nitruro de galio (GaN).

Un vistazo más de cerca a los métodos clave de deposición

Aunque PVD y CVD son las categorías principales, las técnicas específicas dentro de ellas se eligen en función del resultado deseado.

Pulverización catódica (PVD)

En la pulverización catódica, un objetivo hecho del material de recubrimiento deseado es bombardeado con iones de alta energía en un vacío. Esto es como un juego de billar microscópico, donde los iones son bolas de billar que golpean átomos del objetivo, los cuales luego viajan y se depositan sobre el sustrato.

Este método es valorado por crear películas densas con excelente adhesión al sustrato.

Evaporación (PVD)

La evaporación es uno de los métodos PVD más simples. Un material fuente se calienta en alto vacío hasta que se evapora, creando un vapor que viaja en línea recta y recubre cualquier cosa en su camino.

La evaporación térmica utiliza una fuente de calor resistiva, mientras que la evaporación por haz de electrones utiliza un haz de electrones enfocado para calentar el material. Es muy eficaz para crear películas ópticas para paneles solares o recubrimientos resistentes a la temperatura en componentes aeroespaciales.

Deposición de Capas Atómicas (ALD): El estándar de precisión

Aunque no se detalla en las referencias, es fundamental conocer ALD como una categoría distinta y cada vez más importante. Es un subtipo de CVD que descompone la reacción en pasos secuenciales y autolimitantes.

Este proceso deposita la película una sola capa atómica a la vez, ofreciendo un control sin precedentes sobre el espesor y la uniformidad. Es el estándar de oro para recubrir estructuras 3D extremadamente complejas a nanoescala.

Comprendiendo las compensaciones

Ninguna técnica es universalmente superior. La elección siempre implica equilibrar requisitos contrapuestos.

Temperatura y sensibilidad del sustrato

Los procesos CVD a menudo requieren temperaturas muy altas para impulsar las reacciones químicas necesarias. Esto puede dañar o deformar sustratos sensibles a la temperatura, como plásticos o ciertos componentes electrónicos.

PVD es generalmente un proceso de menor temperatura, lo que lo hace más compatible con una gama más amplia de materiales de sustrato.

Calidad y conformidad de la película

CVD y ALD destacan en la creación de recubrimientos conformes, lo que significa que el espesor de la película es perfectamente uniforme incluso sobre superficies complejas y no planas. Los gases precursores pueden llegar a cada rincón y grieta.

PVD es un proceso de "línea de visión". El vapor viaja en línea recta desde la fuente hasta el sustrato, lo que dificulta recubrir uniformemente los socavados o el interior de zanjas profundas.

Costo y tasa de deposición

Generalmente, los procesos PVD como la evaporación y la pulverización catódica pueden depositar películas mucho más rápido que CVD o ALD, lo que los hace más rentables para recubrimientos más gruesos en piezas más simples.

La precisión extrema de ALD tiene el costo de una tasa de deposición muy lenta, lo que la hace adecuada para aplicaciones de alto valor donde el rendimiento es primordial.

Tomar la decisión correcta para su aplicación

Seleccionar el método correcto requiere definir claramente el requisito más crítico de su proyecto.

- Si su enfoque principal es un recubrimiento duro y resistente al desgaste en una forma simple (como una herramienta de mecanizado): Las técnicas PVD como la pulverización catódica o el arco catódico suelen ser las opciones más directas y rentables.

- Si su enfoque principal es una película altamente pura y uniforme en una oblea semiconductora compleja: CVD es el estándar de la industria debido a su excelente cobertura conforme y versatilidad de materiales.

- Si su enfoque principal es la precisión absoluta y una película sin poros en un dispositivo a nanoescala: ALD es la elección inigualable, justificando su menor velocidad y mayor complejidad.

- Si su enfoque principal es una capa densa y resistente a la temperatura en un componente aeroespacial robusto: Las técnicas PVD como la evaporación por haz de electrones son muy adecuadas para esta tarea.

Comprender estos principios fundamentales convierte la decisión de una suposición en una elección estratégica basada en claras compensaciones de ingeniería.

Tabla resumen:

| Técnica | Tipo de proceso | Ventaja clave | Ideal para |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Física | Menor temperatura, deposición más rápida | Recubrimientos duros, formas simples, metales/cerámicas |

| CVD (Deposición Química de Vapor) | Química | Recubrimiento conforme, materiales complejos | Semiconductores, piezas 3D complejas, nanotubos de carbono |

| ALD (Deposición de Capas Atómicas) | Química (Secuencial) | Precisión a nivel atómico, sin poros | Dispositivos a nanoescala, aplicaciones de alto valor |

¿Listo para elegir la técnica de deposición perfecta para su proyecto?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición. Ya sea que esté desarrollando recubrimientos resistentes al desgaste con PVD, creando capas semiconductoras complejas con CVD o requiriendo la precisión a nanoescala de ALD, nuestros expertos están aquí para ayudarlo a seleccionar la solución adecuada.

Entendemos que el equipo adecuado es fundamental para su éxito. Permítanos ayudarlo a lograr una calidad de película superior, mejorar la eficiencia de su proceso y acelerar su I+D.

Contacte a nuestros expertos hoy para una consulta personalizada y descubra cómo KINTEK puede apoyar la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto