En cualquier proceso donde se añade material a una superficie, el tiempo de deposición es la duración total durante la cual un sustrato es expuesto al material fuente para construir una película o estructura. Este tiempo es uno de los parámetros más fundamentales en la fabricación, ya que se correlaciona directamente con la cantidad de material depositado y, por lo tanto, con el espesor final y las propiedades de la capa creada.

El tiempo de deposición es más que un ajuste de reloj; es una palanca de control principal para equilibrar la velocidad de fabricación con la calidad del producto final. Comprender esta compensación es la clave para dominar cualquier proceso de fabricación de películas delgadas o aditiva.

El papel del tiempo de deposición en el crecimiento de materiales

El tiempo de deposición es un concepto simple con profundas implicaciones para el control del proceso. Rara vez se considera de forma aislada.

El vínculo directo con el espesor

En la mayoría de los procesos de deposición, como la Deposición Física de Vapor (PVD), la relación entre el tiempo y el espesor es sencilla. Si duplica el tiempo de deposición manteniendo todos los demás parámetros constantes, aproximadamente duplicará el espesor de su película.

Del tiempo a la tasa de crecimiento

Los ingenieros y científicos discuten con mayor frecuencia la tasa de deposición (o tasa de crecimiento). Esta es la métrica crucial que conecta el tiempo con un resultado físico.

La relación es simple: Espesor = Tasa de Deposición × Tiempo de Deposición.

Las tasas se miden típicamente en unidades como nanómetros por minuto (nm/min) o Angstroms por segundo (Å/s). Al caracterizar la tasa, puede precalcular el tiempo necesario para lograr un espesor objetivo.

Cómo se controla en la práctica

En un entorno de producción, simplemente depender de un temporizador a menudo es insuficiente. Los procesos de alta precisión utilizan herramientas de monitoreo in situ, como un microbalanza de cristal de cuarzo (QCM), que mide la masa acumulada en tiempo real. El proceso es entonces detenido por el controlador precisamente cuando se alcanza el espesor objetivo, haciendo del tiempo un resultado en lugar de una entrada.

Factores clave que influyen en la tasa de deposición

El tiempo requerido para depositar un espesor específico no es constante. Es una función de la tasa de deposición, que está influenciada por varios parámetros clave del proceso.

Energía del proceso

Una mayor entrada de energía típicamente resulta en una tasa de deposición más rápida. En la pulverización catódica, esto significa aumentar la potencia del plasma. En la evaporación térmica, significa elevar la temperatura del material fuente. Esto acelera la tasa a la que los átomos son expulsados de la fuente y viajan al sustrato.

Flujo de material y presión

La disponibilidad del material fuente es fundamental. En la Deposición Química de Vapor (CVD), aumentar la tasa de flujo del gas precursor puede aumentar la tasa de crecimiento. En PVD, la presión del gas inerte (como el argón) afecta la eficiencia del plasma y la facilidad con la que el material puede viajar al sustrato.

Geometría del sistema

La disposición física de la cámara de deposición —específicamente la distancia y el ángulo entre la fuente de material y el sustrato— tiene un impacto significativo. Una "distancia de lanzamiento" más corta generalmente conduce a una mayor tasa de deposición a costa de la uniformidad de la película en un sustrato grande.

Comprendiendo las compensaciones: velocidad vs. calidad

Optimizar el tiempo de deposición es un clásico acto de equilibrio de ingeniería. El tiempo más corto rara vez es el mejor tiempo.

El riesgo de una deposición rápida

Intentar reducir el tiempo de deposición aumentando agresivamente la tasa puede ser perjudicial para la calidad. Los átomos que llegan rápidamente tienen menos tiempo y energía para encontrar sus posiciones ideales y de baja energía en la red cristalina.

Esto puede llevar a:

- Alto estrés interno: Provocando que las películas se agrieten o delaminen.

- Mala adhesión: La película puede no adherirse bien al sustrato.

- Mayor densidad de defectos: Resultando en una estructura más porosa, menos ordenada con propiedades eléctricas u ópticas inferiores.

Piense en ello como pintar una pared demasiado rápido; se obtiene una capa desigual con goteos e imperfecciones.

El costo de la deposición lenta

Por el contrario, un tiempo de deposición excesivamente largo, aunque a menudo produce películas de mayor calidad, tiene consecuencias económicas directas. Reduce el rendimiento del equipo, aumenta el costo por pieza y eleva el riesgo de contaminación no deseada por gases residuales en la cámara de vacío durante un período más prolongado.

El caso especial: Deposición de capas atómicas (ALD)

ALD es un proceso único donde el crecimiento es auto-limitante. El sustrato se expone a gases precursores en ciclos discretos y secuenciales. Durante cada ciclo, solo se puede formar una capa atómica (o una fracción de una).

En ALD, aumentar el tiempo de exposición más allá del punto de saturación no aumenta el espesor. Por lo tanto, el tiempo total de deposición está determinado por el número de ciclos, no por la duración de un solo paso.

Tomando la decisión correcta para su objetivo

El tiempo de deposición ideal no es un número único; es una función de su objetivo específico.

- Si su enfoque principal es el máximo rendimiento: Buscará el tiempo de deposición más corto aumentando la energía del proceso, pero debe validar que el estrés de la película y la defectuosidad se mantengan dentro de límites aceptables.

- Si su enfoque principal es la calidad impecable de la película: Probablemente utilizará una tasa de deposición más lenta, permitiendo que los átomos tengan más tiempo para asentarse en una estructura estable y de bajo estrés.

- Si su enfoque principal es el control preciso del espesor: Se basará en herramientas de monitoreo in situ para detener el proceso en el momento exacto en que se alcanza el espesor objetivo, en lugar de depender de un tiempo preestablecido.

En última instancia, controlar el tiempo de deposición se trata de dominar la relación fundamental entre la velocidad del proceso y la integridad del material resultante.

Tabla resumen:

| Factor | Impacto en la Tasa/Tiempo de Deposición |

|---|---|

| Energía del Proceso | Mayor potencia/temperatura aumenta la tasa, reduciendo el tiempo. |

| Flujo de Material/Presión | Optimizar el flujo/presión es clave para controlar la tasa y el tiempo. |

| Geometría del Sistema | Una distancia más corta entre la fuente y el sustrato aumenta la tasa. |

| Tipo de Proceso (ej. ALD) | El tiempo de ALD depende del número de ciclos, no de la duración del paso. |

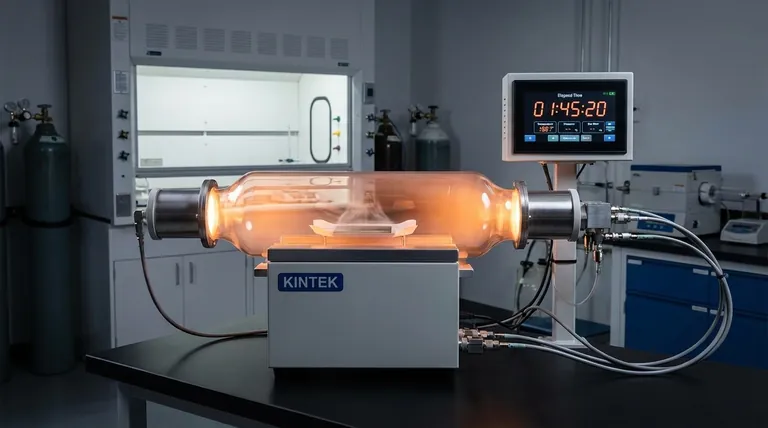

¿Lucha por equilibrar el tiempo de deposición con la calidad y el rendimiento de la película? KINTEK es su socio en precisión. Nuestra experiencia en equipos de laboratorio y consumibles para procesos PVD, CVD y ALD puede ayudarle a optimizar sus parámetros de deposición para obtener resultados superiores. Hablemos de su aplicación específica: contacte a nuestros expertos hoy para lograr el equilibrio perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados