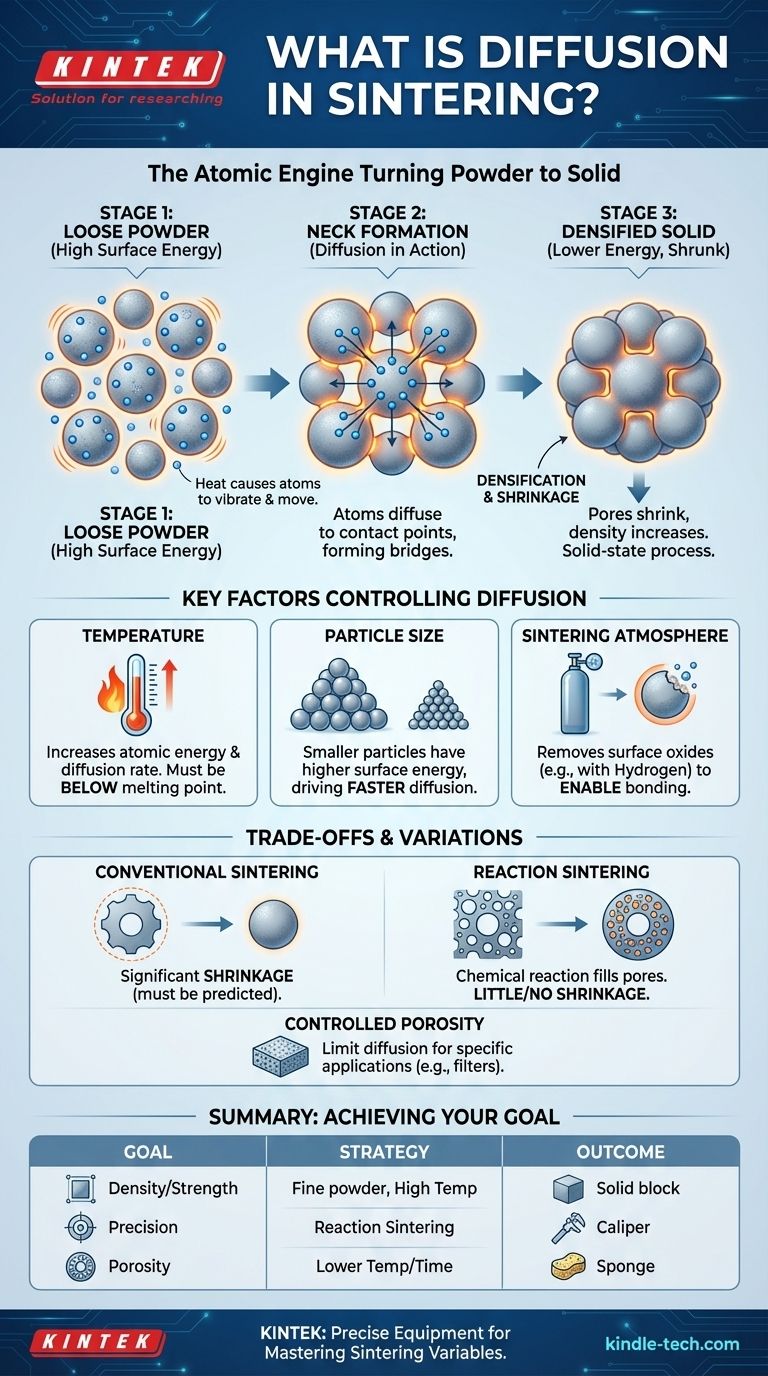

En el contexto de la sinterización, la difusión es el mecanismo fundamental a nivel atómico que une partículas de polvo sueltas en una masa sólida y coherente. Impulsados por el calor, los átomos migran desde el cuerpo de cada partícula hacia los puntos de contacto entre las partículas, formando puentes o "cuellos" que crecen con el tiempo, aumentando la densidad y la resistencia del componente. Todo este proceso ocurre en estado sólido, muy por debajo del punto de fusión del material.

La sinterización no es un proceso de fusión de partículas. Es una transformación en estado sólido donde la difusión atómica es el motor, impulsada por la necesidad termodinámica de reducir la alta energía superficial de un polvo fino. Comprender y controlar la difusión es clave para controlar las propiedades finales de la pieza sinterizada.

El Mecanismo Fundamental: Del Polvo al Sólido

¿Qué es la Difusión Atómica?

En su esencia, la difusión atómica es el movimiento de átomos dentro de un material. Cuando un sólido se calienta, sus átomos ganan energía térmica y comienzan a vibrar más intensamente. Esta vibración les permite saltar de su posición fija en la red cristalina a un lugar vacío adyacente.

Este movimiento no es del todo aleatorio. Los átomos tienden a moverse de áreas de alta concentración a áreas de baja concentración, o de estados de alta energía a estados de menor energía, para lograr una configuración más estable.

Cómo la Difusión Impulsa la Sinterización

Una colección de polvo suelto tiene una enorme área superficial, lo que corresponde a un estado de alta energía superficial. El universo naturalmente favorece los estados de menor energía. La sinterización aprovecha este principio.

Cuando un polvo compactado se calienta, el objetivo principal del sistema es reducir su área superficial total. La forma más eficiente de hacerlo es que los átomos se muevan de la superficie de las partículas a los huecos entre ellas, uniendo eficazmente las partículas y reduciendo la superficie total expuesta.

La Formación y Crecimiento de "Cuellos"

El proceso de sinterización comienza en los puntos donde las partículas de polvo individuales se tocan. Impulsados por el calor, los átomos difunden hacia estos puntos de contacto, creando un pequeño puente de material sólido conocido como cuello.

A medida que el proceso continúa, más átomos migran a estos cuellos, haciendo que se ensanchen. Este crecimiento acerca los centros de las partículas adyacentes, lo que reduce los poros entre ellas y aumenta la densidad general del componente. Este proceso se llama densificación.

Factores Clave que Controlan la Difusión

Temperatura

La temperatura es la variable más crítica en la sinterización. Temperaturas más altas proporcionan a los átomos más energía térmica, aumentando drásticamente la tasa de difusión.

Sin embargo, la temperatura debe permanecer por debajo del punto de fusión del material. El objetivo es permitir la difusión en estado sólido, no fundir el polvo, lo que resultaría en una pérdida de forma y control.

Tamaño de Partícula

Las partículas más pequeñas tienen una relación superficie-volumen mucho mayor. Esto crea una fuerza impulsora termodinámica más fuerte para que el sistema reduzca su energía superficial.

Como resultado, los polvos más finos generalmente se sinterizan a temperaturas más bajas y a tasas más rápidas que los polvos más gruesos, lo que lleva a densidades finales más altas.

Atmósfera de Sinterización

El gas que rodea el polvo durante el calentamiento —la atmósfera de sinterización— juega un papel crucial. Una función principal es prevenir o eliminar los óxidos superficiales.

Las capas de óxido en las partículas metálicas actúan como una barrera, bloqueando físicamente la difusión atómica necesaria para que se formen los cuellos. Una atmósfera reductora (como hidrógeno o amoníaco craqueado) puede eliminar estos óxidos, permitiendo que la difusión proceda de manera eficiente.

Comprendiendo las Compensaciones y Variaciones

El Desafío de la Contracción

Debido a que la difusión en estado sólido implica mover material para llenar los huecos entre las partículas, la sinterización convencional casi siempre resulta en una contracción del componente.

Esta densificación es a menudo deseable para la resistencia, pero debe predecirse y tenerse en cuenta con precisión en el diseño inicial del molde para lograr las dimensiones finales correctas.

Un Camino Alternativo: Sinterización por Reacción

Algunos procesos avanzados, como la sinterización por reacción, introducen una reacción química junto con la difusión. Por ejemplo, una preforma porosa de silicio puede ser infiltrada con carbono fundido, que reacciona para formar carburo de silicio (SiC) en los poros.

Este método puede producir piezas altamente densas con muy poca o ninguna contracción, ya que el nuevo material se forma in situ, llenando los huecos. Esto lo hace ideal para formas grandes o complejas donde la estabilidad dimensional es crítica.

Porosidad vs. Densificación

Si bien el objetivo a menudo es lograr la máxima densidad, a veces se desea un cierto nivel de porosidad, como en la fabricación de filtros o cojinetes autolubricantes.

Al controlar la tasa de difusión —utilizando temperaturas más bajas, tiempos más cortos o partículas más grandes— los ingenieros pueden limitar el crecimiento de los cuellos y preservar una red de poros interconectados dentro de la pieza final.

Tomando la Decisión Correcta para su Objetivo

Dominar un proceso de sinterización significa controlar la tasa y el alcance de la difusión para lograr un resultado específico. Su enfoque debe adaptarse a su objetivo principal.

- Si su enfoque principal es la máxima densidad y resistencia: Utilice polvos más finos, temperaturas de sinterización más altas y una atmósfera reductora controlada para promover la mayor tasa posible de difusión.

- Si su enfoque principal es el control dimensional preciso: Considere la sinterización por reacción para minimizar la contracción, o utilice modelos precisos para predecir y compensar la contracción en un proceso convencional.

- Si su enfoque principal es la porosidad controlada (por ejemplo, para filtros): Utilice temperaturas más bajas, tiempos de ciclo más cortos o partículas iniciales más grandes para limitar el alcance de la difusión y el crecimiento de los cuellos.

Al ver la sinterización a través de la lente de la difusión atómica, puede pasar de la simple observación al control preciso, convirtiendo el polvo suelto en un componente altamente diseñado y confiable.

Tabla Resumen:

| Factor | Función en la Difusión y Sinterización |

|---|---|

| Temperatura | Aumenta la energía atómica y la tasa de difusión; debe estar por debajo del punto de fusión. |

| Tamaño de Partícula | Las partículas más pequeñas tienen mayor energía superficial, impulsando una difusión y densificación más rápidas. |

| Atmósfera | Elimina los óxidos superficiales (p. ej., con hidrógeno) para permitir una difusión atómica sin obstáculos. |

| Tiempo | Tiempos de sinterización más largos permiten un crecimiento más extenso de los cuellos y una mayor densificación. |

¿Listo para dominar el proceso de sinterización para sus materiales?

Comprender y controlar la difusión atómica es clave para lograr el equilibrio perfecto de densidad, resistencia y precisión dimensional en sus componentes sinterizados. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles expertos necesarios para gestionar con precisión cada variable, desde los perfiles de temperatura hasta las atmósferas de sinterización.

Ya sea que su objetivo sea la máxima densidad, la porosidad controlada o la contracción mínima, nuestras soluciones están diseñadas para ayudarle a lograr resultados fiables y repetibles. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de sinterización de su laboratorio y ayudarle a convertir el polvo en piezas de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las ventajas y limitaciones del tratamiento térmico? Adapte las propiedades del material para un rendimiento óptimo

- ¿Cuál es la diferencia entre el sputtering de CC y el sputtering de magnetrón de CC? Desbloquee tasas de deposición más altas

- ¿Cuál es el proceso de pulverización catódica (sputtering) de un blanco? Una guía paso a paso para la deposición de películas delgadas

- ¿Cuáles son las posibles razones por las que una unión puede ser imposible de soldar? Una guía para superar fallas comunes en la soldadura fuerte

- ¿Cuáles son las ventajas y desventajas del tratamiento térmico? Domine las propiedades de los materiales para su aplicación

- ¿Cómo afecta el control de temperatura de un horno de laboratorio a los catalizadores bimetálicos? Asegure una dispersión óptima de metales

- ¿Qué es el sputtering en términos sencillos? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los tipos de sinterización en la metalurgia de polvos? Una guía sobre los métodos de estado sólido, fase líquida y asistidos por presión