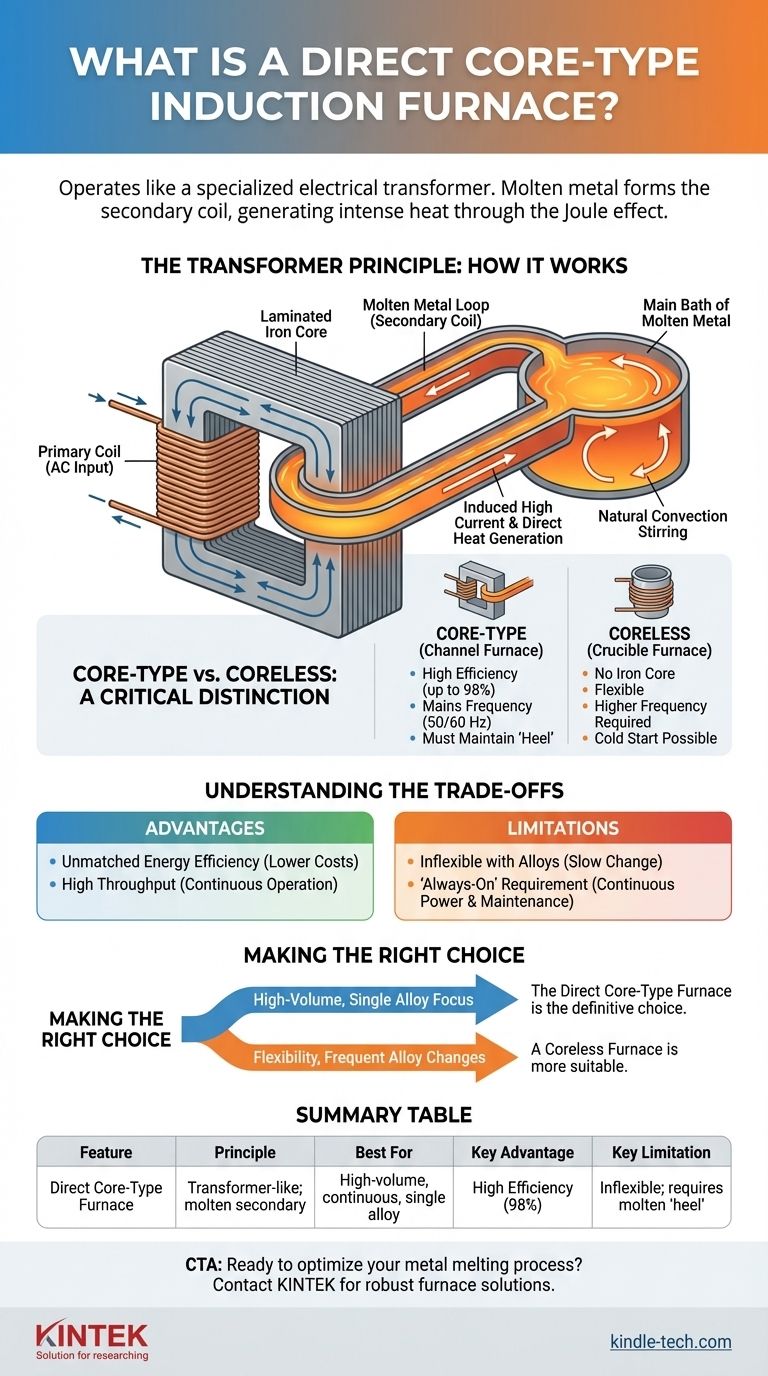

En esencia, un horno de inducción de tipo núcleo directo funciona como un transformador eléctrico especializado donde el propio metal fundido forma la bobina secundaria. Una corriente alterna pasa a través de una bobina primaria enrollada alrededor de un núcleo de hierro central, induciendo una potente corriente secundaria dentro de un bucle cerrado o "canal" de metal líquido. Esta corriente inducida genera calor intenso directamente dentro del material debido a la resistencia eléctrica, un proceso conocido como efecto Joule.

Elegir la tecnología de horno adecuada requiere comprender su diseño fundamental y su filosofía operativa. El horno de tipo núcleo directo está diseñado para una eficiencia excepcional en entornos continuos y de alto volumen, pero ese mismo diseño especializado crea importantes limitaciones operativas.

El Principio del Transformador: Cómo Funciona

Un horno de tipo núcleo directo, también conocido como horno de canal, es una maravilla de la ingeniería eléctrica. Su eficiencia se deriva de la aplicación directa de los principios del transformador al material que se está fundiendo.

El Núcleo y la Bobina Primaria

En el corazón del sistema hay un núcleo de hierro laminado, al igual que en un transformador de potencia estándar. Una bobina primaria, hecha de cobre, se enrolla alrededor de este núcleo. Cuando la corriente alterna (CA) de frecuencia de red fluye a través de esta bobina primaria, genera un campo magnético potente y concentrado dentro del núcleo de hierro.

El Bucle de Metal Fundido

Esta es la característica definitoria del diseño. La carcasa del horno contiene el baño principal de metal fundido, pero un pequeño y distinto bucle o canal de este metal pasa a través del núcleo de hierro, rodeándolo. Este canal de metal líquido conductor actúa como una bobina secundaria de una sola vuelta del transformador.

Generación Directa de Calor

El campo magnético alterno de la bobina primaria y el núcleo induce una corriente de muy alto amperaje y bajo voltaje en la bobina secundaria, el bucle de metal fundido. La resistencia eléctrica inherente del metal hace que esta corriente masiva genere calor extremo directamente dentro del bucle.

Acción de Agitación Natural

Este intenso calentamiento dentro del canal hace que el metal se expanda y su densidad disminuya. Esta diferencia de temperatura y densidad crea una corriente de convección natural, forzando al metal sobrecalentado del canal a circular hacia el baño principal más frío, proporcionando una acción de agitación constante y suave que asegura la uniformidad de la temperatura y la composición química.

Tipo Núcleo vs. Sin Núcleo: Una Distinción Crítica

El término "horno de inducción" es amplio. Comprender la diferencia entre un horno de tipo núcleo y un horno sin núcleo es esencial para cualquier evaluación técnica.

El Papel del Núcleo de Hierro

La diferencia más fundamental es la presencia del núcleo de hierro. Un horno de tipo núcleo lo utiliza para concentrar el campo magnético, lo que resulta en una eficiencia eléctrica extremadamente alta (hasta el 98%). Un horno sin núcleo no tiene núcleo de hierro; la bobina primaria simplemente rodea un crisol que contiene el metal, lo que lo hace menos eficiente pero mucho más flexible.

Frecuencia de Operación

Esta diferencia estructural dicta la frecuencia de operación. Los hornos de tipo núcleo son altamente eficientes a bajas frecuencias de red (50/60 Hz). Los hornos sin núcleo a menudo requieren fuentes de alimentación de media a alta frecuencia para inducir suficiente corriente sin un núcleo, lo que aumenta la complejidad del sistema.

Arranque y Flexibilidad

Un horno sin núcleo puede fundir una carga de metal sólido desde un arranque en frío. Un horno de tipo núcleo debe iniciarse con un "talón" de metal fundido para completar el circuito secundario. No se puede vaciar por completo ni dejar enfriar, ya que el metal en el canal se solidificaría y rompería el circuito.

Comprendiendo las Ventajas y Desventajas

El diseño único del horno de tipo núcleo presenta un claro conjunto de ventajas y desventajas que definen su caso de uso.

La Ventaja: Eficiencia Energética Inigualable

Al funcionar como un transformador altamente acoplado, el horno de tipo núcleo ofrece la mayor eficiencia eléctrica de cualquier horno de inducción. Esto se traduce directamente en menores costos de energía por cada tonelada de metal procesado, un factor significativo en las fundiciones de alta producción.

La Ventaja: Alto Rendimiento

Estos hornos están diseñados como fundidores y mantenedores continuos o semicontinuos. Su eficiencia y gran capacidad los hacen ideales para operaciones que requieren un suministro constante de metal fundido con una composición consistente.

La Limitación: Inflexibilidad con Aleaciones

Debido a que el horno nunca se puede drenar por completo, cambiar de aleación es un proceso lento y costoso de dilución. Esto hace que el horno de tipo núcleo sea casi exclusivamente adecuado para operaciones dedicadas a un solo grado de metal consistente.

La Limitación: El Requisito de "Siempre Encendido"

La necesidad de mantener un talón de metal líquido significa que el horno debe mantenerse encendido continuamente. No se puede apagar durante los fines de semana o períodos cortos de mantenimiento sin un esfuerzo y riesgo significativos. Esto exige una monitorización constante y un plan de mantenimiento robusto para el revestimiento refractario del canal crítico.

Tomando la Decisión Correcta para Su Operación

Seleccionar el horno correcto es una decisión estratégica basada enteramente en sus objetivos de producción y modelo operativo.

- Si su enfoque principal es la producción continua de alto volumen de una sola aleación: El horno de tipo núcleo es la elección definitiva por su eficiencia energética superior y alto rendimiento.

- Si su enfoque principal es la flexibilidad, los cambios frecuentes de aleación o la operación intermitente: Un horno de inducción sin núcleo es la opción más adecuada y práctica, a pesar de su menor eficiencia eléctrica.

En última instancia, comprender esta diferencia de diseño fundamental le permite seleccionar el horno que sirva como un activo estratégico, no como una limitación operativa.

Tabla Resumen:

| Característica | Horno de Inducción de Tipo Núcleo Directo |

|---|---|

| Principio | Funciona como un transformador; el metal fundido es la bobina secundaria. |

| Mejor para | Producción continua de alto volumen de una sola aleación. |

| Ventaja Clave | Eficiencia eléctrica extremadamente alta (hasta el 98%). |

| Limitación Clave | Inflexible; requiere un "talón" constante de metal fundido. |

¿Listo para optimizar su proceso de fusión de metales?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos, incluidas soluciones avanzadas de hornos. Ya sea que esté evaluando un horno de tipo núcleo por su eficiencia inigualable o necesite un sistema más flexible, nuestros expertos pueden ayudarlo a seleccionar la tecnología adecuada para su aleación y objetivos de producción específicos.

Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden mejorar la productividad de su laboratorio y reducir sus costos operativos. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento