En esencia, un horno de inducción de doble vía es un tipo específico de horno de inducción de canal equipado con dos unidades de inducción separadas en lugar de la unidad única estándar. Mientras que un horno de inducción básico utiliza una sola bobina para generar calor, un diseño de doble vía duplica este componente central para aumentar significativamente la potencia de fusión, la velocidad y la circulación del metal dentro de una sola carcasa del horno.

Un horno de doble vía no es una tecnología fundamentalmente diferente, sino más bien una configuración ampliada de un horno de inducción de canal. Su propósito es aumentar la entrada de energía y la eficiencia de fusión para el procesamiento de metales de gran volumen mediante el uso de dos "vías" o bucles de calentamiento simultáneamente.

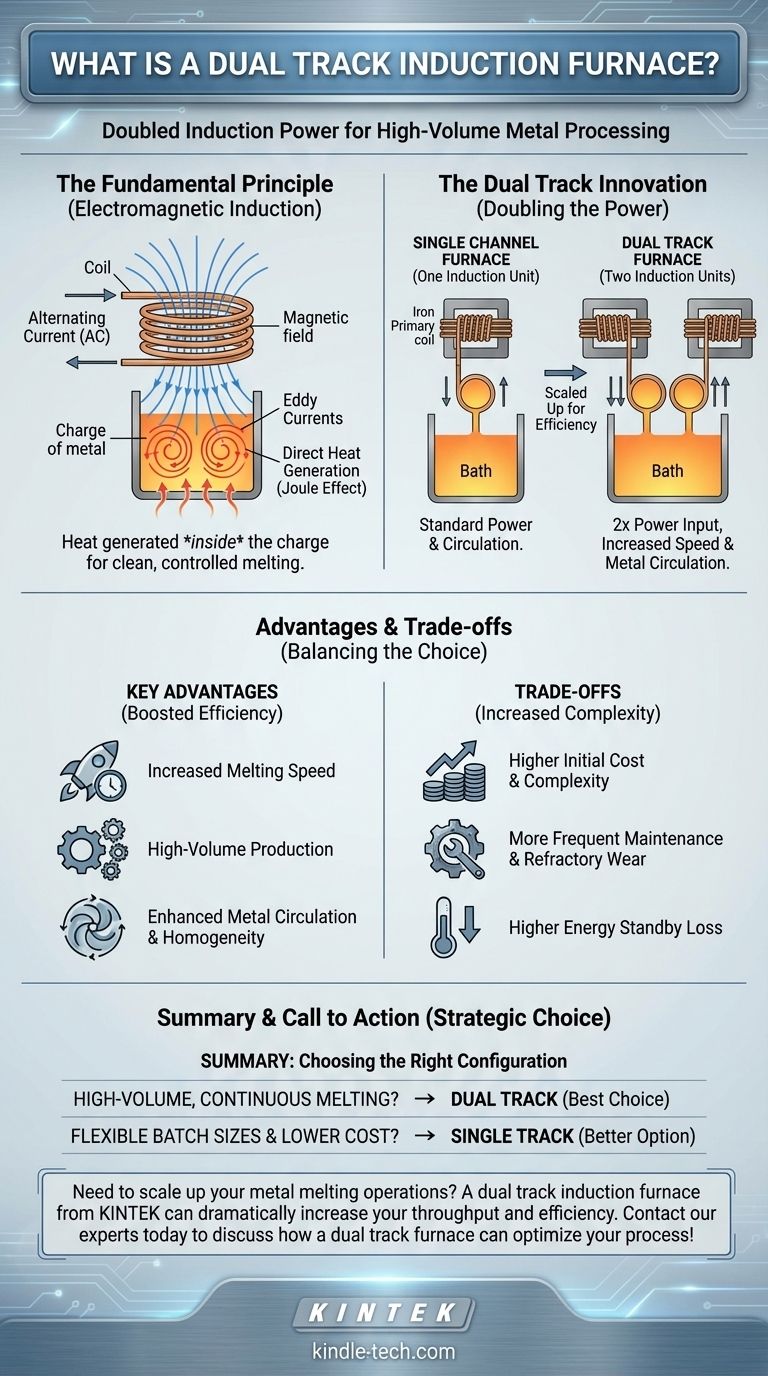

El Principio Fundamental: Cómo Funcionan los Hornos de Inducción

Para comprender el diseño de doble vía, primero debemos comprender el principio central del calentamiento por inducción. Es un método excepcionalmente limpio y controlado para fundir metales.

El Mecanismo Central: Inducción Electromagnética

Un horno de inducción utiliza una bobina potente, típicamente hecha de tubos de cobre huecos, a través de la cual fluye una corriente alterna (CA). Esto crea un campo magnético fuerte y fluctuante alrededor del crisol o cámara que contiene la carga metálica.

Este campo magnético pasa directamente a través del metal conductor dentro del horno.

Generación Directa de Calor

El campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, a fluir dentro del propio metal. La resistencia natural del metal al flujo de estas corrientes genera un calor inmenso a través del efecto Joule, lo que hace que el metal se funda rápidamente.

Fundamentalmente, el calor se genera dentro de la carga, no por una llama externa o un arco eléctrico. Esto minimiza la pérdida de calor y evita la contaminación por subproductos de la combustión.

Control Preciso y Pureza

Debido a que el calentamiento es electromagnético, la potencia se puede regular con extrema precisión. Esto permite un control exacto de la temperatura, lo cual es vital para preservar elementos de aleación valiosos y fácilmente oxidables. El proceso es limpio, energéticamente eficiente y produce un mínimo de residuos.

De Canal Único a Doble Vía

El diseño de "doble vía" es una evolución de un tipo específico de horno conocido como horno de canal, que funciona de manera muy similar a un transformador.

Comprendiendo el Horno de Canal

Un horno de inducción de canal consta de un baño principal de metal fundido conectado a uno o más canales estrechos. Una unidad de inducción, que comprende un núcleo de hierro y una bobina primaria, se enrolla alrededor de este canal.

En esta configuración, la bobina primaria y el núcleo de hierro actúan como el lado primario de un transformador. El bucle de metal fundido dentro del canal actúa como la bobina secundaria. Cuando la corriente fluye a través de la bobina primaria, induce una corriente masiva en el bucle de metal, generando calor intenso. Este metal caliente y circulante luego fluye de regreso al baño principal, transfiriendo calor y agitando toda la masa fundida.

La Innovación de "Doble Vía": Duplicando la Unidad de Inducción

Un horno de inducción de doble vía simplemente aplica este principio dos veces a un solo cuerpo de horno. Cuenta con dos unidades de inducción separadas, cada una con su propio núcleo de hierro, bobina primaria y canal dedicado de metal fundido.

Estas dos "vías" trabajan en paralelo para calentar el baño principal de metal. Esta configuración permite una entrada de potencia total mucho mayor de lo que podría lograr un diseño de una sola unidad de tamaño similar.

Ventajas Clave del Diseño Dual

La principal ventaja es un aumento significativo en la eficiencia de producción. Al duplicar la entrada de potencia, se aumentan las tasas de fusión, y la circulación mejorada de dos canales puede crear un baño fundido más homogéneo.

Esto hace que el diseño sea muy adecuado para fundiciones que requieren operaciones de fusión y mantenimiento de alto volumen, continuas o semicontinuas.

Comprendiendo las Compensaciones

Aunque potente, el diseño de doble vía introduce complejidades y no es universalmente superior. La elección depende completamente del objetivo operativo.

Mayor Complejidad y Costo

La compensación más obvia es el costo y la complejidad. Un horno de doble vía requiere dos unidades de inducción completas, duplicando la inversión de capital inicial y la sofisticada electrónica de potencia necesaria para operarlas.

Mantenimiento y Desgaste del Refractario

Los canales estrechos, o "gargantas", son áreas de alto desgaste debido al calor intenso y al flujo de metal. Un diseño de doble vía tiene dos de estas áreas para monitorear y mantener, lo que aumenta la frecuencia y el costo de revestir los materiales refractarios.

Mayor Pérdida de Energía en Espera

Aunque es eficiente a alta potencia, la mayor superficie y las dos unidades de inducción pueden conducir a mayores pérdidas térmicas cuando el horno está en modo de espera (inactivo con metal fundido). Esto lo hace menos eficiente para aplicaciones que requieren largos períodos de mantenimiento a baja potencia.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de doble vía es estratégica y se basa en el volumen de producción y las necesidades operativas.

- Si su enfoque principal es la fusión continua de alto volumen: El horno de doble vía es una excelente opción, ya que su potencia superior y su tasa de fusión maximizan el rendimiento.

- Si su enfoque principal es la flexibilidad para tamaños de lote variados: Un horno sin núcleo estándar o de un solo canal ofrece una mejor rentabilidad y simplicidad operativa.

- Si su enfoque principal es minimizar el mantenimiento y el costo inicial: El diseño más simple de un horno de una sola unidad es la opción más prudente y confiable.

En última instancia, seleccionar la configuración de horno adecuada requiere una comprensión clara de sus demandas de producción específicas y la economía operativa.

Tabla Resumen:

| Característica | Horno de Vía Única | Horno de Doble Vía |

|---|---|---|

| Unidades de Inducción | 1 | 2 |

| Potencia y Velocidad de Fusión | Estándar | Significativamente Mayor |

| Circulación del Metal | Buena | Excelente (Homogeneidad Mejorada) |

| Ideal Para | Tamaños de Lote Flexibles | Fusión Continua de Alto Volumen |

| Complejidad y Costo | Menor | Mayor (Más Mantenimiento e Inversión Inicial) |

¿Necesita escalar sus operaciones de fusión de metales? Un horno de inducción de doble vía de KINTEK puede aumentar drásticamente su rendimiento y eficiencia. Nuestra experiencia en equipos de laboratorio e industriales de alto rendimiento garantiza que obtenga la solución adecuada para sus necesidades de producción de alto volumen. ¡Contacte a nuestros expertos hoy para discutir cómo un horno de doble vía puede optimizar su proceso!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM