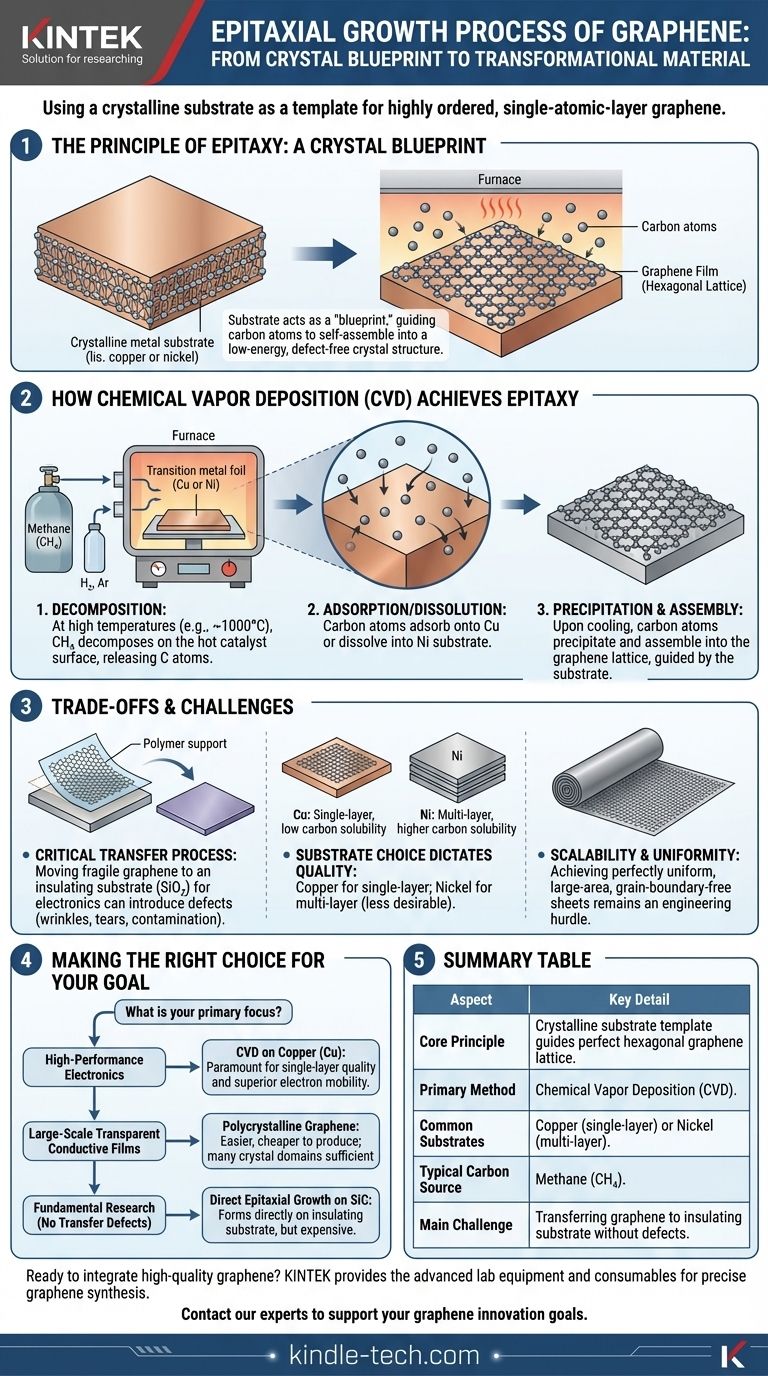

En esencia, el crecimiento epitaxial del grafeno es un proceso en el que se utiliza un sustrato cristalino como plantilla para hacer crecer una lámina de carbono de una sola capa atómica altamente ordenada. En lugar de que los átomos de carbono se agrupen aleatoriamente, se organizan imitando la estructura cristalina subyacente del sustrato, lo que da como resultado una película de grafeno grande y de alta calidad con defectos mínimos. El método industrial más común para esto es la Deposición Química de Vapor (CVD).

El principio fundamental es simple: no solo estás creando grafeno, lo estás moldeando. El crecimiento epitaxial utiliza una red cristalina fundamental para guiar a los átomos de carbono a formar la estructura hexagonal perfecta, desbloqueando las extraordinarias propiedades electrónicas y mecánicas del material.

El Principio de la Epitaxia: Un Plano Cristalino

La epitaxia es un concepto tomado del crecimiento de cristales, donde una capa cristalina se cultiva sobre otra.

El Sustrato como Plantilla

Piense en el sustrato, típicamente una lámina de metal de transición, como un plano perfectamente dispuesto. Su propia estructura cristalina atómica proporciona un paisaje de baja energía para que los átomos de carbono se asienten.

Los átomos de carbono, cuando se depositan sobre este sustrato calentado, se alinearán naturalmente con este plano, autoensamblándose en la red de panal de grafeno. Este efecto de plantilla es lo que diferencia el crecimiento epitaxial de otros métodos de síntesis menos controlados.

Cómo la Deposición Química de Vapor (CVD) Logra la Epitaxia

La Deposición Química de Vapor (CVD) es la técnica más utilizada para el crecimiento epitaxial de grafeno de gran área. El proceso se basa en una interacción precisa de un catalizador, una fuente de carbono y condiciones atmosféricas específicas.

El Papel del Sustrato (Catalizador)

Metales de transición como el cobre (Cu) o el níquel (Ni) se utilizan como sustrato. Cumplen dos funciones críticas: proporcionan la plantilla cristalina y actúan como catalizador.

A altas temperaturas dentro de un horno, la superficie metálica descompone activamente el gas fuente de carbono, haciendo que los átomos de carbono individuales estén disponibles para el crecimiento. Como se señaló, estos metales son preferidos por su eficiencia catalítica y su relativa rentabilidad.

La Fuente de Carbono y la Atmósfera

Un gas precursor que contiene carbono, más comúnmente metano (CH₄), se introduce en el horno.

La reacción tiene lugar en una atmósfera controlada, a menudo con gases de hidrógeno (H₂) y argón (Ar), lo que ayuda a controlar la velocidad de reacción y a eliminar impurezas.

El Mecanismo de Crecimiento

El proceso típicamente involucra tres pasos clave:

- Descomposición: A altas temperaturas (~1000°C), el gas metano se descompone en la superficie metálica caliente, liberando átomos de carbono.

- Adsorción/Disolución: Los átomos de carbono se adsorben (sobre cobre) o se disuelven (en níquel) en el sustrato metálico.

- Precipitación y Ensamblaje: A medida que el sustrato se enfría, la solubilidad de los átomos de carbono disminuye y precipitan de nuevo sobre la superficie. Guiados por la red cristalina del metal, se ensamblan en la estructura hexagonal del grafeno.

Comprendiendo las Ventajas y Desafíos

Si bien el crecimiento epitaxial mediante CVD es potente, no está exento de complejidades y limitaciones. Comprender estas ventajas y desventajas es crucial para las aplicaciones prácticas.

El Proceso Crítico de Transferencia

El mayor desafío es que el grafeno se cultiva sobre un conductor metálico, pero la mayoría de las aplicaciones electrónicas requieren que esté sobre un sustrato aislante como el dióxido de silicio (SiO₂).

Esto requiere un delicado proceso de transferencia, donde el metal se graba y la frágil película de grafeno se mueve. Este paso puede introducir fácilmente arrugas, desgarros y contaminación, anulando la alta calidad lograda durante el crecimiento.

La Elección del Sustrato Dicta la Calidad

La elección del catalizador metálico tiene un impacto significativo. El cobre se prefiere para el crecimiento de grafeno monocapa debido a su muy baja solubilidad en carbono.

El níquel, con mayor solubilidad en carbono, a menudo conduce al crecimiento de grafeno multicapa, lo que no siempre es deseable. Esto crea una compensación directa entre el material que se desea y el proceso que se debe utilizar.

Escalabilidad y Uniformidad

Lograr una lámina de grafeno monocristalina perfectamente uniforme, de gran área y sin límites de grano sigue siendo un obstáculo de ingeniería significativo. Escalar este proceso a niveles industriales manteniendo una calidad impecable es la principal barrera para su adopción generalizada en la electrónica de alta gama.

Tomando la Decisión Correcta para su Objetivo

El enfoque ideal para la síntesis de grafeno depende completamente de la aplicación prevista.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: El crecimiento por CVD en cobre es el estándar, ya que lograr una monocapa prístina es primordial para una movilidad electrónica superior.

- Si su enfoque principal son las películas conductoras transparentes a gran escala: El grafeno policristalino (con muchos dominios cristalinos pequeños) suele ser suficiente y es más fácil y económico de producir a gran escala.

- Si su enfoque principal es la investigación fundamental sin defectos de transferencia: El crecimiento epitaxial directo sobre carburo de silicio (SiC) es una opción, ya que forma grafeno directamente sobre un sustrato aislante, pero es sustancialmente más costoso.

En última instancia, dominar el crecimiento epitaxial es clave para que el grafeno pase de ser una maravilla de laboratorio a un material industrial transformador.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Principio Fundamental | Uso de un sustrato cristalino como plantilla para guiar a los átomos de carbono a formar una red hexagonal perfecta de grafeno. |

| Método Principal | Deposición Química de Vapor (CVD). |

| Sustratos Comunes | Cobre (para monocapa) o Níquel (para multicapa). |

| Fuente Típica de Carbono | Metano (CH₄). |

| Principal Desafío | Transferir el grafeno del sustrato de crecimiento metálico a un sustrato aislante para aplicaciones electrónicas sin introducir defectos. |

| Ideal Para | Electrónica de alto rendimiento (monocapa sobre Cu) o películas conductoras a gran escala (policristalinas). |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos? El proceso de crecimiento epitaxial es complejo, pero los resultados son transformadores. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la ciencia de materiales de vanguardia como la síntesis de grafeno. Nuestra experiencia puede ayudarle a lograr el control preciso necesario para su aplicación específica, ya sea para electrónica, compuestos o investigación fundamental.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de innovación de grafeno de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación