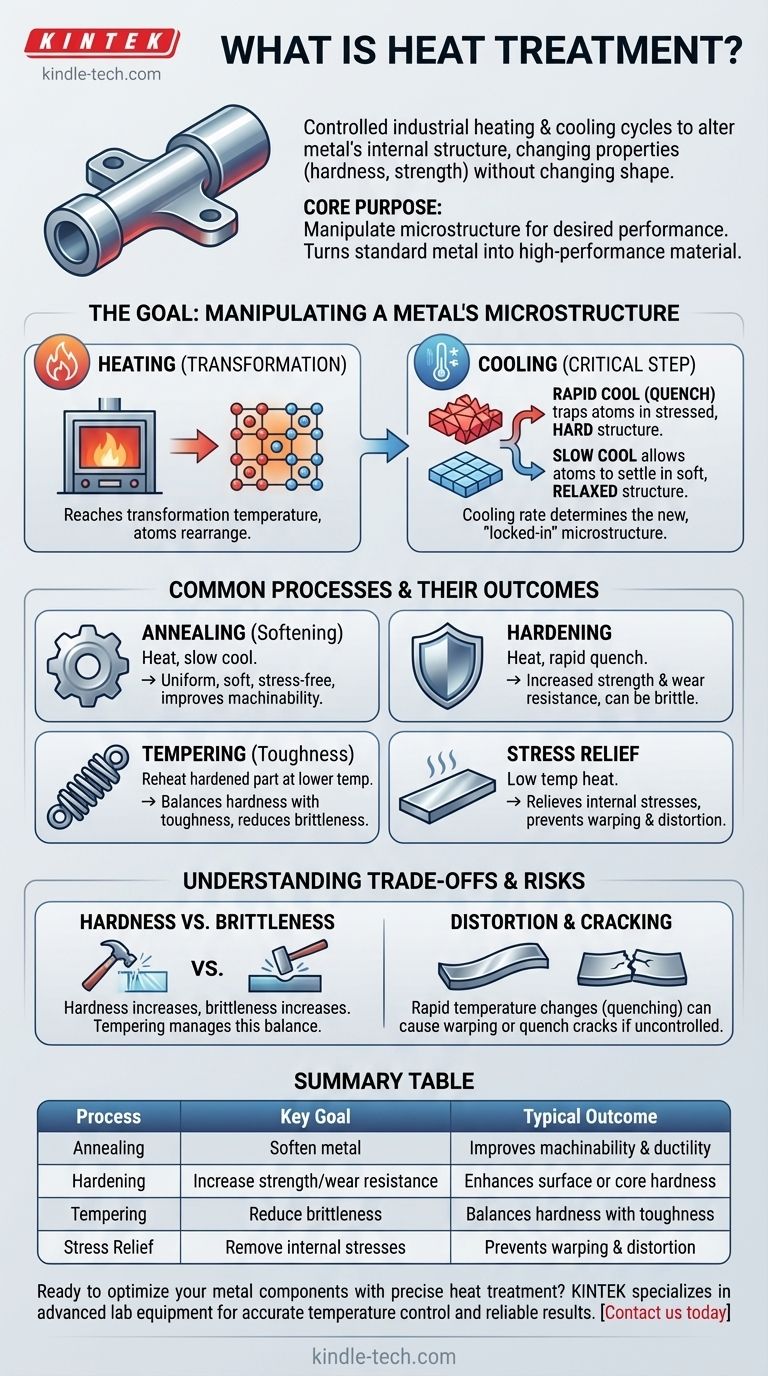

En esencia, el tratamiento térmico es un grupo de procesos industriales controlados que utilizan ciclos de calentamiento y enfriamiento cuidadosamente gestionados para alterar la estructura interna de un metal. Esto no se hace para cambiar la forma de la pieza, sino para modificar fundamentalmente sus propiedades físicas y mecánicas, como su dureza, resistencia o ductilidad, para cumplir con un requisito de ingeniería específico.

El propósito principal del tratamiento térmico es manipular la estructura cristalina interna de un metal —su microestructura— para lograr las características de rendimiento deseadas que no están presentes en su estado original. Es el arte de convertir un metal estándar en un material de alto rendimiento.

El objetivo: manipular la microestructura de un metal

Para comprender el tratamiento térmico, primero debe entender que los metales no son masas uniformes y sólidas a nivel microscópico. Están compuestos por pequeños cristales o granos individuales. El tamaño, la forma y la disposición de estos granos —la microestructura del metal— dictan sus propiedades.

El papel del calentamiento

Cuando un metal se calienta a una temperatura específica, sus átomos ganan suficiente energía para moverse y reorganizarse. Esto permite que la estructura cristalina interna se disuelva y se reforme en un estado diferente y más uniforme.

El factor crítico es alcanzar una temperatura de transformación, donde la microestructura cambia fundamentalmente. Mantener el metal a esta temperatura asegura que toda la pieza experimente esta transformación interna.

El papel crítico del enfriamiento

La velocidad a la que el metal se enfría desde su temperatura de transformación es el paso más crítico. La velocidad de enfriamiento determina qué nueva microestructura se "fija" a medida que el metal vuelve a la temperatura ambiente.

Un enfriamiento rápido, o temple (a menudo en agua, aceite o aire), atrapa los átomos en una estructura muy tensa y dura. Un enfriamiento lento permite que los átomos se asienten en una estructura más blanda y relajada.

Procesos comunes de tratamiento térmico y sus resultados

Diferentes combinaciones de temperaturas de calentamiento, tiempos de permanencia y velocidades de enfriamiento dan como resultado procesos distintos diseñados para lograr resultados específicos.

Ablandamiento (Recocido)

El recocido implica calentar un metal y luego enfriarlo muy lentamente. Este proceso crea una microestructura uniforme, blanda y sin tensiones.

Se utiliza principalmente para hacer que un metal sea más fácil de mecanizar, formar o doblar sin que se agriete.

Endurecimiento

Los procesos de endurecimiento tienen como objetivo aumentar la resistencia de un metal y su resistencia al desgaste y la abrasión. Esto se logra típicamente calentando el metal a su temperatura de transformación y luego enfriándolo muy rápidamente (temple).

Los métodos comunes incluyen el endurecimiento total, que endurece toda la pieza, y el endurecimiento superficial (como la carburación o la nitruración), que crea una capa superficial extremadamente dura mientras deja el núcleo más resistente y dúctil.

Alivio de tensiones

Los procesos de fabricación como la soldadura, el mecanizado o la conformación en frío pueden introducir tensiones internas en una pieza. Estas tensiones pueden hacer que la pieza se deforme o distorsione con el tiempo o durante operaciones posteriores.

Un tratamiento térmico de alivio de tensiones utiliza una temperatura relativamente baja para permitir que estas tensiones internas se relajen sin cambiar significativamente la dureza del metal.

Mejora de la tenacidad y la resiliencia (Revenido)

Una pieza que ha sido endurecida a menudo es extremadamente frágil y puede romperse bajo impacto. El revenido es un proceso secundario realizado después del endurecimiento.

La pieza se recalienta a una temperatura más baja, lo que alivia parte de la tensión interna del temple y aumenta su tenacidad. Esto crea un equilibrio, sacrificando una pequeña cantidad de dureza por una ganancia significativa en ductilidad y resistencia al impacto.

Comprender las compensaciones

El tratamiento térmico es una herramienta poderosa, pero implica compensaciones críticas que todo ingeniero debe considerar. No es un proceso exento de riesgos.

El dilema dureza vs. fragilidad

La compensación más fundamental es que a medida que aumenta la dureza, la fragilidad también tiende a aumentar. Un metal extremadamente duro puede resistir arañazos y desgaste, pero puede ser propenso a fracturarse como el vidrio si se cae o se somete a un impacto repentino.

Procesos como el revenido están específicamente diseñados para gestionar esta compensación, encontrando el equilibrio óptimo para la aplicación de la pieza.

El riesgo de distorsión y agrietamiento

Los rápidos cambios de temperatura involucrados en el tratamiento térmico, especialmente el temple, hacen que el material se expanda y contraiga. Si no se controla adecuadamente, esto puede provocar la distorsión de la pieza, deformaciones o incluso la formación de grietas de temple, lo que inutiliza la pieza.

La geometría de la pieza, la selección del material y el control preciso del proceso son críticos para mitigar este riesgo.

Elegir la opción correcta para su objetivo

La selección del proceso de tratamiento térmico correcto depende completamente del uso final deseado del componente metálico.

- Si su enfoque principal es la facilidad de mecanizado o conformado: El proceso correcto es el recocido para lograr el estado más blando posible.

- Si su enfoque principal es la máxima resistencia al desgaste y la dureza: Necesita un proceso de endurecimiento, seguido de revenido para reducir la fragilidad.

- Si su enfoque principal es la estabilidad dimensional después del mecanizado: Es necesario un ciclo de alivio de tensiones para evitar futuras distorsiones.

- Si su enfoque principal es la durabilidad y la resistencia al impacto (por ejemplo, un resorte o una herramienta): Se requiere una combinación cuidadosamente controlada de endurecimiento y revenido para equilibrar la dureza con la tenacidad.

En última instancia, el tratamiento térmico eleva el metal de una simple materia prima a un componente diseñado con precisión y propiedades adaptadas.

Tabla resumen:

| Proceso | Objetivo clave | Resultado típico |

|---|---|---|

| Recocido | Ablandar el metal | Mejora la maquinabilidad y la ductilidad |

| Endurecimiento | Aumentar la resistencia/resistencia al desgaste | Mejora la dureza superficial o del núcleo |

| Revenido | Reducir la fragilidad | Equilibra la dureza con la tenacidad |

| Alivio de tensiones | Eliminar tensiones internas | Evita deformaciones y distorsiones |

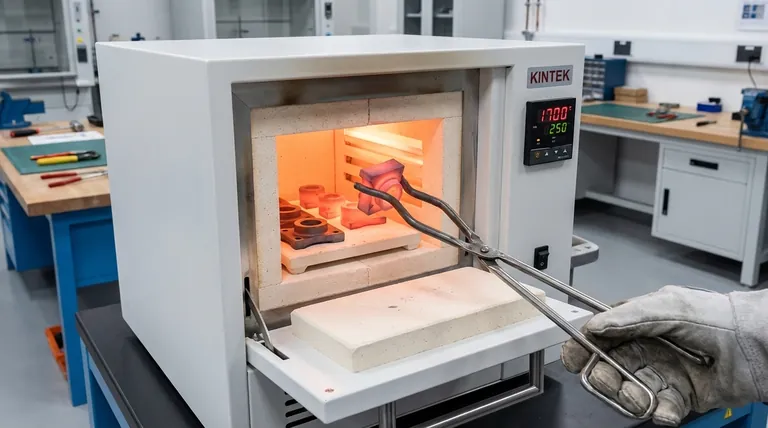

¿Listo para optimizar sus componentes metálicos con un tratamiento térmico preciso? En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados para procesos metalúrgicos. Ya sea que esté endureciendo, recociendo o reveniendo, nuestras soluciones garantizan un control preciso de la temperatura y resultados confiables. Deje que nuestros expertos le ayuden a lograr el equilibrio perfecto de resistencia, durabilidad y rendimiento para su aplicación específica. Contáctenos hoy para discutir sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el propósito de un horno de mufla? Consiga un calentamiento de alta pureza para su laboratorio

- ¿Qué es un horno mufla en el análisis de alimentos? Una guía para la medición precisa del contenido mineral

- ¿Cómo mantener un horno mufla? Garantizar la fiabilidad y seguridad a largo plazo

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Cuál es la temperatura máxima de un horno de mufla? Encuentre el calor adecuado para su aplicación