En la fabricación, el tratamiento térmico es un proceso altamente controlado de calentamiento y enfriamiento de un material para cambiar deliberadamente su estructura interna. Esto no se hace simplemente para dar forma al material, sino para alterar sus propiedades físicas y mecánicas fundamentales, haciéndolo más fuerte, más duradero o más fácil de trabajar para una aplicación específica.

El propósito principal del tratamiento térmico no es cambiar la forma de una pieza, sino diseñar con precisión su estructura interna microscópica. Esto transforma un material estándar en un componente de alto rendimiento adaptado a una demanda operativa específica.

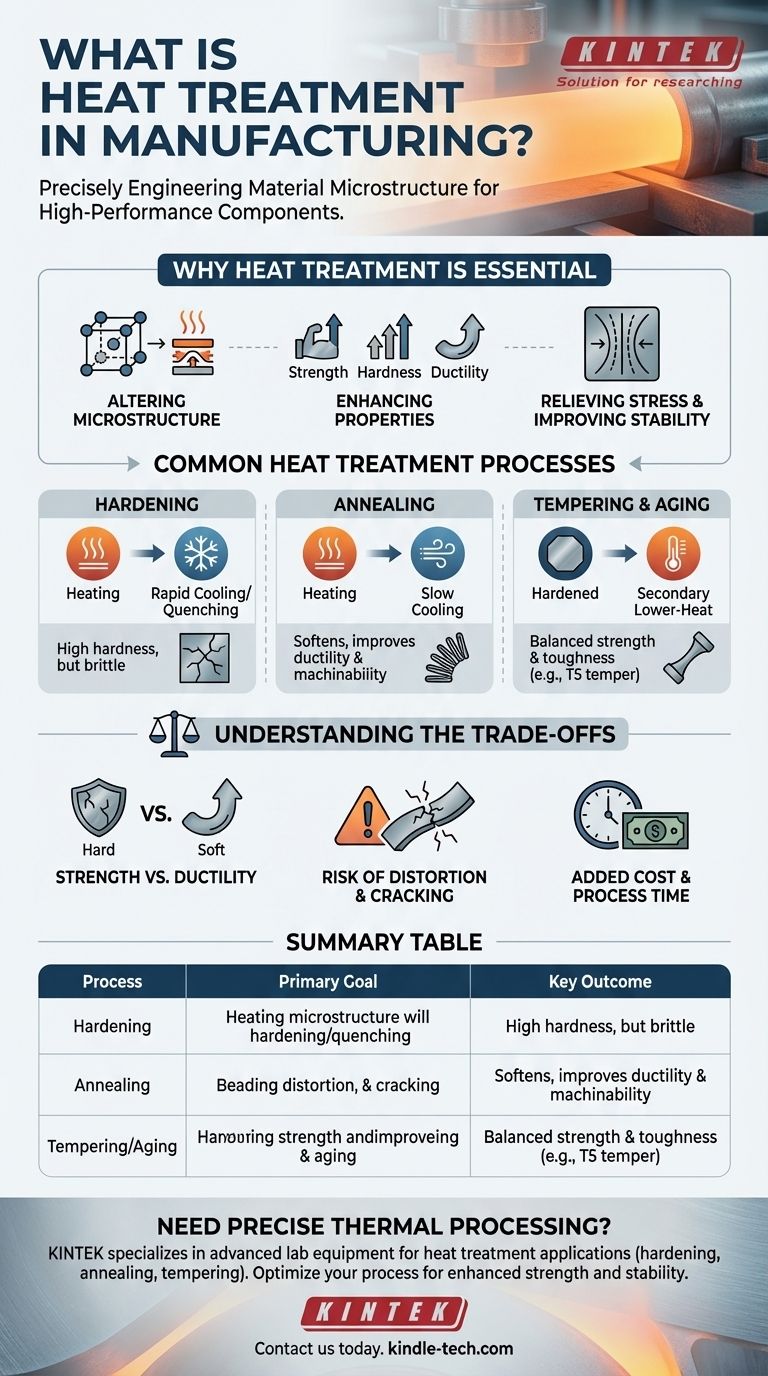

Por qué el tratamiento térmico es un paso esencial

El tratamiento térmico libera todo el potencial de un material. Un solo tipo de acero, por ejemplo, puede configurarse para docenas de aplicaciones diferentes —desde un resorte flexible hasta una herramienta de corte rígida— basándose enteramente en cómo se trata térmicamente.

Alteración de la microestructura del material

A nivel microscópico, el tratamiento térmico fuerza a los átomos dentro de la red cristalina del metal a reorganizarse. La velocidad de calentamiento, la temperatura máxima alcanzada, el tiempo mantenido a esa temperatura y la velocidad de enfriamiento dictan la disposición final de estos cristales, lo que a su vez define las propiedades del material.

Mejora de las propiedades mecánicas

El objetivo principal suele ser mejorar rasgos mecánicos específicos. El calentamiento y enfriamiento controlados pueden aumentar significativamente la resistencia (resistencia a la flexión), la dureza (resistencia al rayado y al desgaste) y la ductilidad (capacidad de deformarse sin fracturarse) de un material.

Alivio del estrés y mejora de la estabilidad

Los procesos de fabricación como la soldadura, el mecanizado o la conformación (como la extrusión) pueden introducir tensiones internas en un material. Un ciclo de tratamiento térmico específico, como el recocido o el alivio de tensiones, puede relajar estas tensiones, evitando futuras distorsiones o fallas prematuras y mejorando la estabilidad dimensional de la pieza.

Procesos comunes de tratamiento térmico

Aunque existen muchas "recetas" específicas, la mayoría de los tratamientos térmicos se dividen en unas pocas categorías clave. El proceso elegido depende completamente del material y del resultado deseado.

Endurecimiento

Este proceso aumenta la resistencia y la resistencia al desgaste de un material. Implica calentar el metal a una temperatura específica y luego enfriarlo rápidamente (un proceso conocido como temple), típicamente sumergiéndolo en agua, aceite o aire. Esto "congela" los átomos en una microestructura dura y fuerte.

Recocido

El recocido es esencialmente lo opuesto al endurecimiento. El material se calienta y luego se enfría muy lentamente. Este proceso ablanda el metal, aumenta su ductilidad y alivia las tensiones internas, facilitando su mecanizado o conformado en pasos posteriores.

Templado y envejecimiento

Después del endurecimiento, un material a menudo puede ser demasiado quebradizo. El templado (para aceros) o el envejecimiento (para aleaciones no ferrosas) es un tratamiento térmico secundario, a menor temperatura, que reduce esta fragilidad y mejora la tenacidad.

La condición de temple T5 para el aluminio es un ejemplo perfecto de envejecimiento artificial. Después de ser formado a alta temperatura (como en una prensa de extrusión), la pieza se "envejece artificialmente" en un horno para aumentar su resistencia y estabilizar sus dimensiones.

Comprendiendo las compensaciones

El tratamiento térmico es una herramienta poderosa, pero implica compromisos de ingeniería críticos que deben gestionarse con cuidado.

El dilema entre resistencia y ductilidad

La compensación más fundamental es entre resistencia y ductilidad. A medida que se hace un metal más duro y fuerte, casi siempre se vuelve más quebradizo y menos capaz de deformarse sin agrietarse. El objetivo es encontrar el equilibrio óptimo para la función de la pieza.

Riesgo de distorsión y agrietamiento

Los cambios rápidos de temperatura son inherentemente estresantes para los materiales. Si no se controla con extrema precisión, el proceso de temple puede hacer que una pieza se deforme, distorsione o incluso desarrolle grietas microscópicas que pueden conducir a una falla catastrófica bajo carga.

Costo adicional y tiempo de proceso

El tratamiento térmico es un paso de fabricación adicional que requiere hornos especializados, controles precisos y tiempo extra. Esto aumenta el costo total y el tiempo de entrega de la producción de una pieza terminada, un factor que debe justificarse por la mejora de rendimiento requerida.

Aplicando esto a su proyecto

Elegir el tratamiento térmico adecuado comienza por definir la característica de rendimiento más importante que necesita su pieza.

- Si su enfoque principal es la máxima resistencia al desgaste y dureza superficial: Es necesario un proceso de endurecimiento como el temple, pero es probable que necesite un paso de templado posterior para reducir la fragilidad.

- Si su enfoque principal es mejorar la maquinabilidad o prepararse para una conformación extensa: Un ciclo de recocido ablandará el material y aliviará las tensiones internas, facilitando el trabajo.

- Si su enfoque principal es lograr una combinación equilibrada de resistencia y tenacidad: El camino correcto es un proceso combinado, como el endurecimiento seguido de un templado o un tratamiento de envejecimiento como la condición T5.

En última instancia, ver el tratamiento térmico como una parte integral de la selección de materiales le permite diseñar y construir componentes que funcionan exactamente como se pretende.

Tabla resumen:

| Proceso de tratamiento térmico | Objetivo principal | Resultado clave |

|---|---|---|

| Endurecimiento | Aumentar la resistencia y la resistencia al desgaste | Alta dureza, pero puede ser quebradizo |

| Recocido | Ablandar el material, aliviar el estrés | Mejora de la ductilidad y la maquinabilidad |

| Templado/Envejecimiento | Reducir la fragilidad, mejorar la tenacidad | Resistencia y ductilidad equilibradas (por ejemplo, temple T5) |

¿Necesita procesamiento térmico preciso para sus materiales?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones de tratamiento térmico. Ya sea que esté endureciendo, recociendo o templando, nuestros hornos confiables y soporte experto aseguran que logre las propiedades exactas del material que su proyecto demanda, desde una mayor resistencia hasta una estabilidad mejorada.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de fabricación y entregar componentes de alto rendimiento.

Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de un horno mufla? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es la configuración de temperatura de un horno de mufla? Seleccione el modelo adecuado para su proceso

- ¿Qué peligro implica el uso de un horno? Proteja su hogar del asesino silencioso

- ¿Para qué se utiliza el horno de mufla en metalurgia? Logre un tratamiento térmico preciso y libre de contaminantes

- ¿Cuáles son las características de un horno mufla? Desbloquee un procesamiento de alta temperatura limpio y preciso