En esencia, el calentamiento por inducción de alta frecuencia es una herramienta para el tratamiento superficial de precisión. Se utiliza para procesos industriales que requieren un calentamiento rápido, altamente controlado y superficial de materiales conductores. Las aplicaciones clave incluyen el endurecimiento superficial de piezas de acero como engranajes y ejes, la soldadura fuerte (brazing) y soldadura blanda (soldering) de componentes pequeños, y procesos especializados en la fabricación de semiconductores que exigen pureza y control extremos.

El factor crítico en el calentamiento por inducción no es solo el calor en sí, sino la profundidad a la que se genera ese calor. La alta frecuencia se utiliza específicamente para aplicaciones en las que solo necesita calentarse la capa superficial de una pieza, dejando inalteradas las propiedades del material del núcleo.

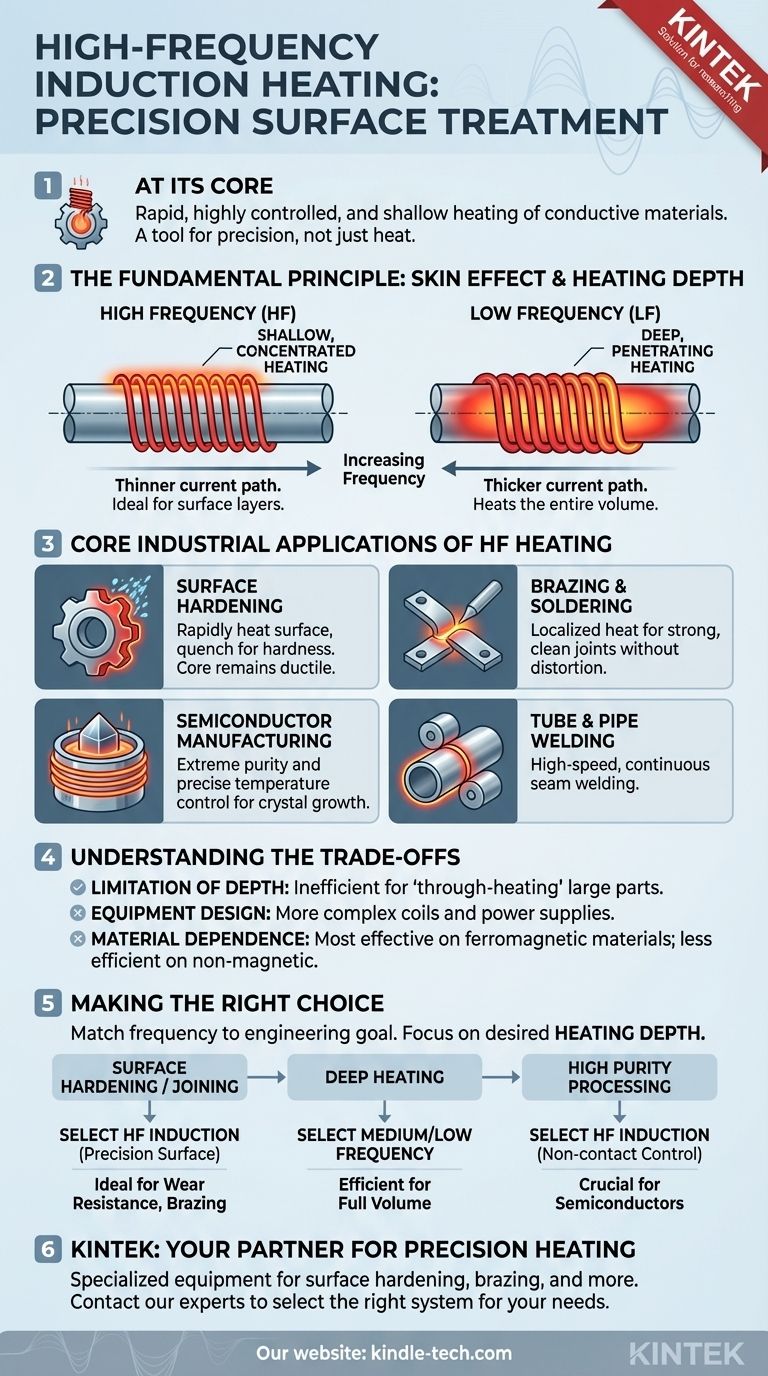

El Principio Fundamental: Frecuencia y Profundidad de Calor

Para comprender por qué se utiliza la alta frecuencia, primero debe entender su relación directa con la profundidad de calentamiento. Este principio físico, conocido como el "efecto piel", es la clave para seleccionar el proceso correcto para su objetivo.

¿Qué es el Efecto Piel?

En el calentamiento por inducción, un campo magnético alterno induce una corriente eléctrica dentro de una pieza conductora, y la resistencia a este flujo de corriente genera calor. El efecto piel describe la tendencia de esta corriente alterna a fluir principalmente cerca de la superficie del conductor.

Cómo la Frecuencia Controla la Profundidad de Calentamiento

La profundidad de este flujo de corriente, y por lo tanto el calentamiento, es inversamente proporcional a la frecuencia.

- Alta Frecuencia = Trayectoria de corriente más delgada = Calentamiento superficial y concentrado.

- Baja Frecuencia = Trayectoria de corriente más gruesa = Calentamiento profundo y penetrante.

Este control es lo que convierte al calentamiento por inducción en una herramienta de fabricación tan precisa. Al seleccionar la frecuencia, un ingeniero puede decidir exactamente qué parte de la pieza se calentará.

Definición de "Alta Frecuencia"

Aunque los rangos varían según el fabricante, la "alta frecuencia" (HF) para el calentamiento por inducción generalmente se refiere a un rango entre 60 kHz y 200 kHz. Algunas aplicaciones especializadas pueden utilizar frecuencias que llegan al rango de megahercios (MHz).

Aplicaciones Industriales Principales del Calentamiento HF

La poca profundidad de calentamiento de la inducción de alta frecuencia la convierte en la opción ideal para procesos donde las propiedades superficiales son primordiales.

Endurecimiento Superficial y de Capa

Esta es la aplicación más común. El calentamiento HF puede llevar rápidamente la superficie de un componente de acero, como un diente de engranaje o una pista de rodamiento, a una temperatura crítica. Cuando esta superficie calentada se enfría rápidamente (temple), se vuelve extremadamente dura y resistente al desgaste, mientras que el núcleo de la pieza permanece más blando y dúctil para absorber los golpes.

Soldadura Fuerte (Brazing) y Soldadura Blanda (Soldering)

La inducción HF es perfecta para unir componentes, especialmente los delgados o delicados. Entrega calor intenso y localizado directamente al área de la junta, fundiendo la aleación de soldadura fuerte rápidamente sin sobrecalentar ni deformar el resto del conjunto. Esto crea uniones fuertes y limpias con una tensión térmica mínima.

Fabricación de Semiconductores

Procesos como el crecimiento de cristales Czochralski y la refinación por zonas, que se utilizan para crear los cristales de silicio ultrapuros para chips de computadora, dependen del calentamiento limpio y preciso de la inducción. A menudo se utiliza HF en estas configuraciones debido al excepcional control de temperatura que proporciona, lo cual es fundamental para lograr la pureza del material requerida.

Soldadura de Tubos y Tuberías

La inducción de alta frecuencia se utiliza ampliamente para soldar costuras en tubos y tuberías de acero. A medida que una tira plana de acero se forma en un tubo, se aplica corriente HF a sus bordes, calentándolos a temperatura de soldadura en milisegundos. Luego, los bordes se forjan juntos mediante rodillos de presión, creando una costura de soldadura continua y fuerte a alta velocidad.

Comprensión de las Compensaciones

Aunque es potente, la inducción de alta frecuencia no es una solución universal. Su eficacia se define por sus limitaciones.

La Limitación de la Profundidad

La principal fortaleza del calentamiento HF es también su principal debilidad. Es muy ineficiente para aplicaciones que requieren calentar todo el volumen de una pieza grande, como forjar una palanquilla grande o fundir un crisol completo de metal. Para estas tareas de "calentamiento completo", se necesitan frecuencias más bajas.

Diseño de Equipos y Bobinas

Las fuentes de alimentación de alta frecuencia y las bobinas de inducción (inductor) asociadas pueden ser más complejas de diseñar y construir que sus contrapartes de baja frecuencia. La geometría de la bobina es crítica, ya que debe tener una forma y posición precisas para entregar energía eficientemente al área objetivo.

Dependencia del Material

El calentamiento por inducción es más efectivo en materiales ferromagnéticos como el acero y el hierro por debajo de su temperatura de Curie. Es menos eficiente en materiales no magnéticos pero conductores como el aluminio y el cobre, y a menudo requiere mayor potencia o diferentes configuraciones de frecuencia para lograr las tasas de calentamiento deseadas.

Tomar la Decisión Correcta para su Aplicación

Elegir la frecuencia correcta consiste en hacer coincidir la física del proceso con su objetivo de ingeniería. La profundidad de calentamiento requerida debe ser su guía principal.

- Si su enfoque principal es crear una superficie resistente al desgaste: La inducción HF es el método estándar y más efectivo para el endurecimiento superficial y de capa.

- Si su enfoque principal es unir componentes pequeños o delgados: La HF proporciona el calor rápido y localizado necesario para una soldadura fuerte y soldadura blanda precisas sin dañar las piezas.

- Si su enfoque principal es calentar todo el volumen de una pieza grande: Debe investigar la inducción de frecuencia media o baja, ya que la HF es ineficiente para el calentamiento profundo.

- Si su enfoque principal es el procesamiento de materiales de alta pureza: La HF ofrece el control sin contacto inigualable requerido para aplicaciones como el crecimiento de cristales de semiconductores.

Comprender el vínculo directo entre la frecuencia y la profundidad le permite seleccionar el calentamiento por inducción no solo como una fuente de calor, sino como una herramienta de fabricación de precisión.

Tabla Resumen:

| Aplicación | Beneficio Clave | Rango de Frecuencia Típico |

|---|---|---|

| Endurecimiento Superficial | Crea una superficie dura y resistente al desgaste en engranajes y ejes | 60 kHz - 200 kHz |

| Soldadura Fuerte y Blanda | Calentamiento rápido y localizado para uniones fuertes sin deformación | 60 kHz - 200 kHz |

| Fabricación de Semiconductores | Pureza extrema y control de temperatura para el crecimiento de cristales | Hasta rango de MHz |

| Soldadura de Tubos y Tuberías | Soldadura de costura continua a alta velocidad | 60 kHz - 200 kHz |

¿Listo para implementar el calentamiento de precisión en su laboratorio o proceso de fabricación? KINTEK se especializa en equipos y soluciones de calentamiento por inducción de alta frecuencia para endurecimiento superficial, soldadura fuerte y aplicaciones industriales especializadas. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para su material específico y requisitos de profundidad. ¡Contáctenos hoy para discutir cómo nuestro equipo de laboratorio puede mejorar sus capacidades de fabricación y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuál es el efecto de aumentar la presión durante la sinterización? Logre la máxima densidad y un rendimiento superior

- ¿Cuáles son las desventajas del prensado en caliente? Limitaciones clave para su proceso de fabricación

- ¿Qué productos se fabrican mediante prensado en caliente? Logre la máxima densidad y rendimiento para sus componentes

- ¿Es más barata la soldadura fuerte o la soldadura por fusión? Un análisis detallado de costos para su proyecto