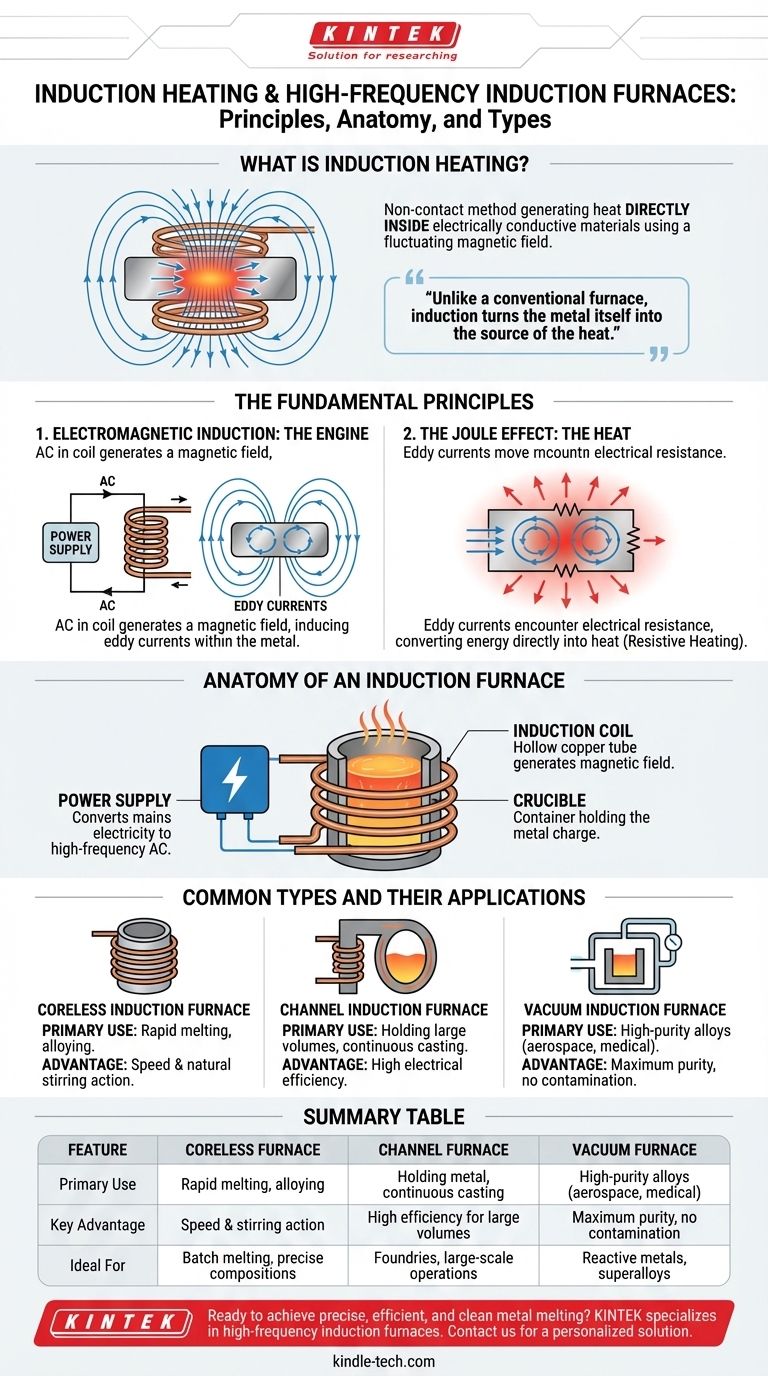

En esencia, el calentamiento por inducción es un método sin contacto y altamente controlado para calentar materiales eléctricamente conductores. Funciona utilizando un campo magnético potente y fluctuante para generar calor directamente dentro del propio material. Un horno de inducción de alta frecuencia es un dispositivo que aplica este principio para fundir metales y crear aleaciones precisas, ofreciendo una velocidad y pureza que los métodos de calentamiento tradicionales no pueden igualar.

El concepto central a comprender es que el calentamiento por inducción convierte el propio metal en la fuente de calor. A diferencia de un horno convencional que calienta el exterior de un material, la inducción genera calor desde dentro, lo que resulta en una fusión rápida, eficiente y limpia.

Principios fundamentales del calentamiento por inducción

Para comprender un horno de inducción, primero debe entender los dos principios físicos centrales que lo hacen posible. Estos fenómenos trabajan juntos para convertir la energía eléctrica en energía térmica con una eficiencia notable.

Inducción electromagnética: el motor

Se pasa una corriente alterna (CA) a través de una bobina de cobre. Este flujo de electricidad genera un campo magnético potente y que cambia rápidamente en el espacio alrededor y dentro de la bobina.

Cuando se coloca un material conductor, como una pieza de metal, dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del metal. Estas se conocen como corrientes de Foucault.

El efecto Joule: el calor

Las corrientes de Foucault inducidas no pueden fluir a través del metal sin oposición. La resistencia eléctrica inherente del material impide el flujo de estas corrientes.

Esta oposición convierte la energía eléctrica de las corrientes de Foucault directamente en calor. Este fenómeno, conocido como efecto Joule o calentamiento resistivo, es lo que hace que la temperatura del metal aumente rápidamente y finalmente se funda.

Anatomía de un horno de inducción

Aunque los diseños varían, casi todos los hornos de inducción comparten los mismos componentes fundamentales que aplican estos principios físicos.

La bobina de inducción

Generalmente es un tubo de cobre hueco enrollado en una bobina que rodea el material a fundir. La corriente alterna de alta frecuencia de la fuente de alimentación fluye a través de esta bobina, creando el campo magnético necesario. A menudo se hace circular agua a través de la bobina hueca para evitar que se sobrecaliente.

El crisol

El crisol es el recipiente revestido de material refractario que contiene la carga metálica. Se coloca dentro de la bobina de inducción pero no la toca. Dependiendo del diseño, el crisol puede estar hecho de materiales conductores o no conductores.

La fuente de alimentación

Esta unidad convierte la electricidad de la red en la energía de CA de alta frecuencia y alta corriente requerida para accionar la bobina de inducción. La frecuencia es un parámetro crítico que se puede ajustar para controlar la profundidad del calentamiento y el efecto de agitación dentro del metal fundido.

Tipos comunes y sus aplicaciones

No todos los hornos de inducción son iguales. El diseño específico se elige en función de la aplicación, desde aleaciones especiales de lotes pequeños hasta operaciones de fundición a gran escala.

Hornos de inducción sin núcleo

Este es el diseño más común, donde la bobina rodea directamente el crisol que contiene la carga metálica. Son muy versátiles y excelentes para fundir rápidamente una amplia gama de metales. Las altas frecuencias utilizadas a menudo crean una acción de agitación natural que ayuda a asegurar una aleación homogénea.

Hornos de canal (o de tipo núcleo)

Este diseño funciona más como un transformador. Una bobina primaria se enrolla alrededor de un núcleo de hierro, y un bucle de metal fundido actúa como circuito secundario. El calor generado en este "canal" circula hacia el baño principal de metal. Estos hornos son extremadamente eficientes para mantener grandes volúmenes de metal fundido a una temperatura específica.

Hornos de inducción al vacío

Para producir metales y aleaciones de la más alta pureza, todo el proceso de fusión se lleva a cabo dentro de una cámara de vacío. Esto evita que el metal fundido reaccione con el oxígeno, el nitrógeno y otros gases del aire, lo cual es fundamental para metales reactivos o superaleaciones de alto rendimiento.

Tomar la decisión correcta para su objetivo

El tipo de horno de inducción que utilice está dictado completamente por el resultado deseado. La flexibilidad de la tecnología permite adaptarla a necesidades metalúrgicas muy específicas.

- Si su enfoque principal es la fusión rápida y la precisión composicional: Un horno de alta frecuencia sin núcleo proporciona la velocidad y la acción de agitación necesarias para crear aleaciones exactas.

- Si su enfoque principal es mantener grandes volúmenes de metal o la colada continua: La alta eficiencia eléctrica de un horno de canal lo convierte en la opción ideal para mantener la temperatura durante largos períodos.

- Si su enfoque principal es la máxima pureza del material para aleaciones aeroespaciales o médicas: Un horno de inducción al vacío es el único método que garantiza la protección contra la contaminación atmosférica.

Comprender estos principios operativos le permite seleccionar la herramienta precisa para lograr su objetivo metalúrgico.

Tabla de resumen:

| Característica | Horno sin núcleo | Horno de canal | Horno de vacío |

|---|---|---|---|

| Uso principal | Fusión rápida, aleación | Mantener metal, colada continua | Aleaciones de alta pureza (aeroespacial, médica) |

| Ventaja clave | Velocidad y acción de agitación | Alta eficiencia para grandes volúmenes | Máxima pureza, sin contaminación |

| Ideal para | Fusión por lotes, composiciones precisas | Fundiciones, operaciones a gran escala | Metales reactivos, superaleaciones |

¿Listo para lograr una fusión de metales precisa, eficiente y limpia? KINTEK se especializa en hornos de inducción de alta frecuencia para laboratorios e instalaciones de producción. Ya sea que necesite la fusión rápida de un horno sin núcleo, la eficiencia de mantenimiento de un horno de canal o la pureza definitiva de un horno de vacío, nuestros expertos le ayudarán a seleccionar el equipo perfecto para sus objetivos metalúrgicos. ¡Contáctenos hoy para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo afecta la provisión de un ambiente de gas argón de alta pureza dentro de un horno de fusión por inducción a las aleaciones de Cantor?

- ¿Qué tan eficiente es un horno de inducción? Desbloquee la máxima velocidad de producción y rendimiento de material

- ¿Cuál es el rango de temperatura para el calentamiento por inducción? Desde ambiente hasta más de 3000°C con una precisión inigualable

- ¿Qué horno se utiliza para fundir la mayoría de los metales no ferrosos? Hornos de inducción para una pureza y eficiencia superiores

- ¿Qué es un horno Inductotherm? Aprovechando la energía electromagnética para una fusión rápida y pura

- ¿Cómo funciona un horno de inducción? Descubra el poder del calentamiento interno y sin contacto

- ¿Qué tan eficiente es el calentamiento por inducción? Logre un 90% de eficiencia energética con calentamiento directo

- ¿Cuál es la función de un horno de fusión por inducción al vacío de frecuencia media? Dominio de la pureza en el acero inoxidable S30403