La fusión por levitación es un proceso metalúrgico sin recipiente que utiliza potentes campos electromagnéticos para suspender y licuar un metal en el aire. Al evitar completamente el contacto con un crisol físico, esta técnica previene la contaminación común en los métodos de fusión tradicionales, lo que la hace esencial para crear metales y aleaciones ultrapuros.

El propósito principal de la fusión por levitación es lograr una pureza excepcional del material. Resuelve el problema fundamental de la contaminación al reemplazar un recipiente físico con un campo electromagnético de forma precisa que sostiene y calienta el metal.

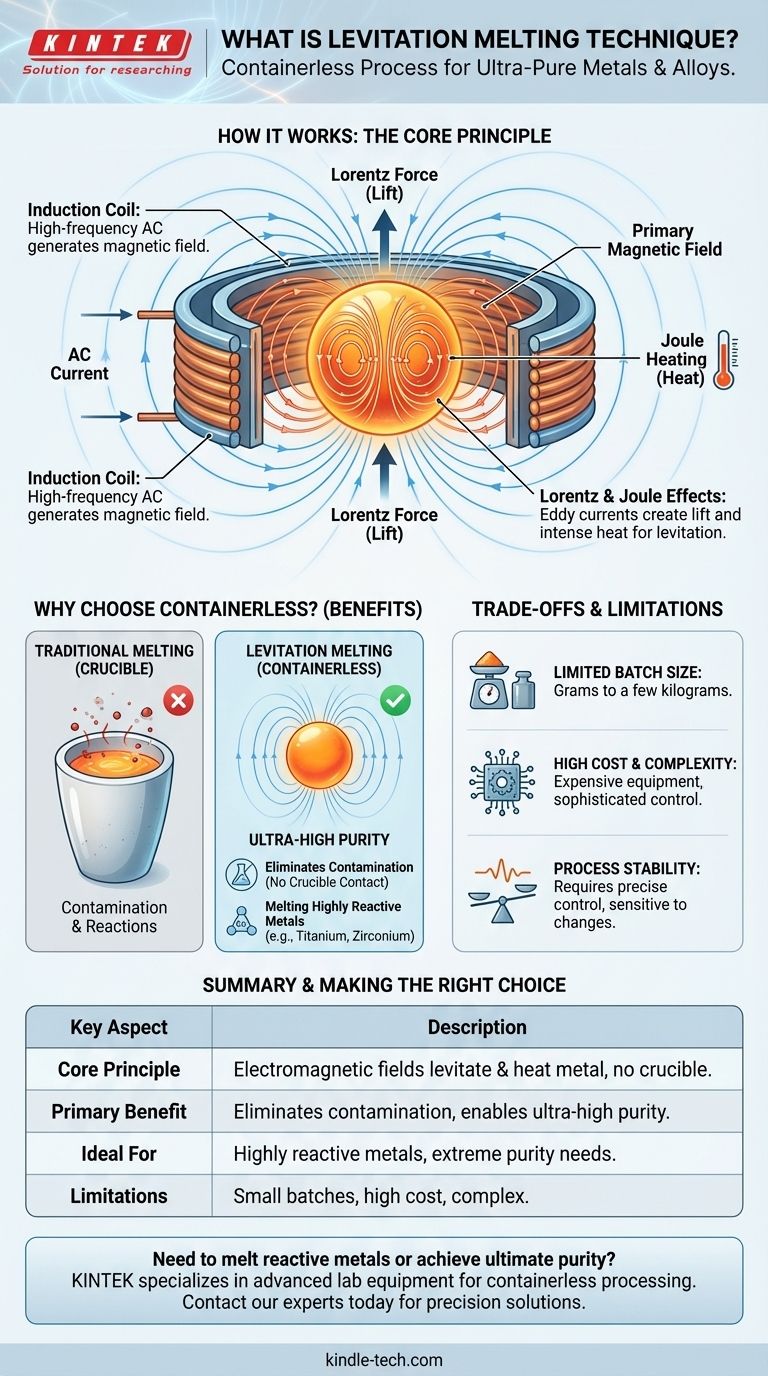

El Principio Fundamental: Cómo Funciona la Fusión por Levitación

La fusión por levitación es una forma avanzada de calentamiento por inducción que genera simultáneamente dos efectos distintos a partir de una única fuente: una fuerza de elevación y calor intenso.

El Papel de la Bobina de Inducción

El proceso comienza con una bobina de cobre refrigerada por agua con una forma especial. Una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina, lo que genera un campo electromagnético fuerte y que cambia rápidamente en el espacio dentro y alrededor de ella.

Generación de Elevación (La Fuerza de Lorentz)

Este campo magnético primario induce potentes corrientes eléctricas dentro del metal conductor colocado dentro de la bobina. Estas se conocen como corrientes de Foucault. Las corrientes de Foucault crean su propio campo magnético secundario, que se opone al campo primario de la bobina. Esta oposición crea una fuerza repulsiva, conocida como la fuerza de Lorentz, que empuja el metal hacia arriba, contrarrestando la gravedad y haciendo que levite.

Generación de Calor (Calentamiento Joule)

Simultáneamente, las corrientes de Foucault inducidas encuentran resistencia eléctrica a medida que fluyen a través del metal. Esta resistencia convierte la energía eléctrica en energía térmica, un fenómeno llamado calentamiento Joule. Este efecto es lo suficientemente potente como para calentar rápidamente el metal más allá de su punto de fusión, convirtiendo el lingote sólido y levitante en una esfera fundida suspendida en el espacio.

¿Por Qué Elegir un Proceso Sin Recipiente?

La decisión de utilizar una técnica compleja como la fusión por levitación está impulsada enteramente por la necesidad de resolver problemas que son imposibles de abordar con los métodos convencionales basados en crisoles.

El Problema de la Contaminación

En la fusión por inducción tradicional, el metal se mantiene en un recipiente, típicamente un crisol de cerámica o grafito. A las temperaturas extremas requeridas para la fusión, el metal fundido altamente activo puede reaccionar con las paredes del crisol, lixiviando impurezas directamente en la masa fundida.

Lograr una Pureza Ultra Alta

Para aplicaciones críticas en la industria aeroespacial, la electrónica o la ciencia médica, incluso niveles minúsculos de contaminación pueden alterar drásticamente las características de rendimiento de un material. La fusión por levitación elimina el crisol, eliminando así la principal fuente de estas impurezas y permitiendo la producción de materiales con una pureza inigualable.

Fusión de Metales Altamente Reactivos

Ciertos metales, como el titanio y el circonio, son tan químicamente reactivos cuando están fundidos que atacarán y degradarán cualquier material de crisol conocido. Para estos materiales, la fusión por levitación es a menudo uno de los únicos métodos viables para crear una fase líquida pura y homogénea.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, la fusión por levitación es una técnica altamente especializada con limitaciones específicas que la hacen inadecuada para todas las aplicaciones.

Tamaño de Lote Limitado

La fuerza de levitación es finita. En consecuencia, este método solo es adecuado para fundir pequeñas cantidades de material, típicamente gramos a unos pocos kilogramos como máximo. No está diseñado para la producción industrial a gran escala.

Alto Costo y Complejidad

El equipo necesario para generar y controlar con precisión los potentes campos electromagnéticos de alta frecuencia es complejo y costoso. Demanda fuentes de alimentación y sistemas de control sofisticados, lo que representa una inversión significativa en comparación con la tecnología de hornos estándar.

Estabilidad del Proceso

Mantener la posición estable y la temperatura uniforme de una gota fundida levitante puede ser un desafío. El proceso es sensible a los cambios de potencia, frecuencia y la forma de la masa fundida, lo que requiere una supervisión y un control cuidadosos.

Tomando la Decisión Correcta para su Objetivo

La selección de la técnica de fusión adecuada depende completamente de los requisitos finales de su proyecto en cuanto a pureza, escala y costo.

- Si su enfoque principal es la máxima pureza del material: La fusión por levitación es la opción superior, ya que está fundamentalmente diseñada para eliminar todas las fuentes de contaminación basadas en el recipiente.

- Si está trabajando con metales altamente reactivos o refractarios: Esta técnica es a menudo el único método práctico para fundir materiales que de otro modo reaccionarían con un crisol.

- Si su enfoque principal es la producción a gran escala o la eficiencia de costos: La fusión por inducción tradicional basada en crisoles u otros métodos de horno son mucho más prácticos y económicos.

Al comprender sus principios, puede identificar cuándo este método avanzado y sin recipiente es la herramienta crítica necesaria para lograr propiedades excepcionales del material.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Fundamental | Utiliza campos electromagnéticos para levitar y calentar metal, evitando el contacto con el crisol. |

| Beneficio Principal | Elimina la contaminación, permitiendo metales y aleaciones de ultra alta pureza. |

| Ideal Para | Fusión de metales altamente reactivos (ej., titanio) y aplicaciones que requieren pureza extrema. |

| Limitaciones | Tamaño de lote limitado; alto costo y complejidad del equipo. |

¿Necesita fundir metales reactivos o lograr la máxima pureza? KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para el procesamiento sin recipiente. Nuestra experiencia puede ayudarle a seleccionar la tecnología adecuada para cumplir sus objetivos específicos en ciencia de materiales. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su investigación y desarrollo con soluciones de laboratorio de precisión.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas del horno de inducción? Logre una calidad de metal superior y eficiencia

- ¿Cuál es la diferencia entre un horno de resistencia y un horno de inducción? Elija el método de calentamiento adecuado para su laboratorio

- ¿Qué tan grueso es el revestimiento de un horno de inducción? Optimice la seguridad, la eficiencia y la vida útil

- ¿Puede una bobina de inducción fundir acero? Descubra la fusión industrial rápida y eficiente

- ¿Se puede fundir aluminio con inducción? Descubra el método superior para la fusión de alta pureza

- ¿Cuáles son las ventajas de la fusión por inducción a frecuencia de red para las aleaciones de aporte de soldadura fuerte de Fe-P y Mn-Fe-P?

- ¿Qué tipo de horno necesito para fundir acero? La guía definitiva de los hornos de inducción

- ¿Cuáles son los usos del horno de inducción? Lograr una fusión de metales limpia y de alta pureza