En esencia, la deposición química de vapor a baja presión (LPCVD) es un proceso de fabricación utilizado para hacer crecer películas delgadas uniformes y de calidad extremadamente alta sobre un sustrato. Opera dentro de una cámara de vacío donde se introducen gases precursores volátiles que reaccionan en una superficie calentada. La condición de "baja presión" es el factor crítico que la distingue, permitiendo la creación de películas con pureza y conformidad excepcionales, incluso sobre estructuras tridimensionales complejas.

El propósito central de usar baja presión en la deposición química de vapor no es solo crear un vacío, sino controlar con precisión el entorno de la reacción química. Este control permite que las moléculas de gas recubran uniformemente cada superficie de un componente, una capacidad crucial para la fabricación de microelectrónica moderna y materiales de alto rendimiento.

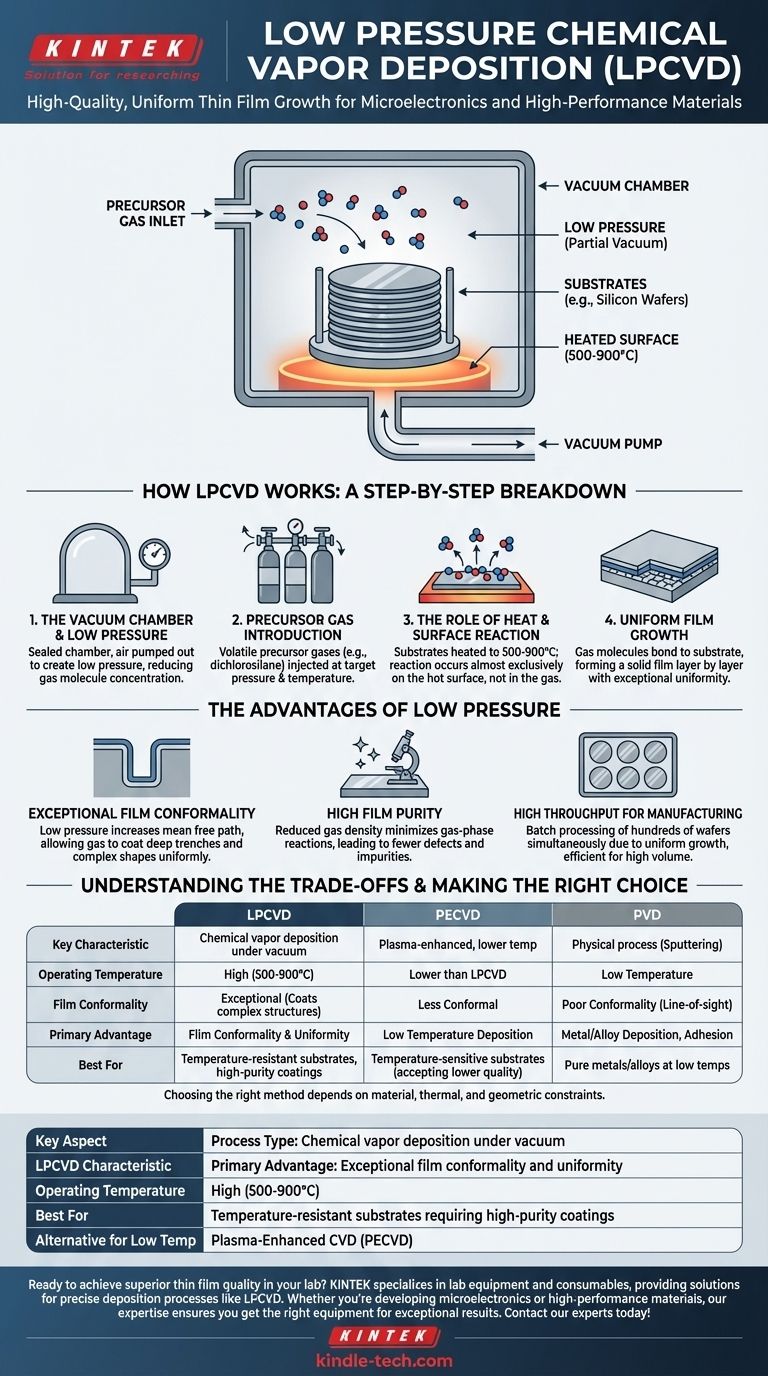

Cómo funciona la LPCVD: Un desglose paso a paso

La LPCVD es un proceso limitado por la reacción superficial, lo que significa que el crecimiento de la película está controlado por la reacción química que ocurre directamente sobre el sustrato, no por la rapidez con la que se suministra el gas. Este principio es clave para su alto rendimiento.

La cámara de vacío y la baja presión

El proceso comienza colocando los sustratos (como obleas de silicio) en una cámara sellada y extrayendo el aire para crear un entorno de baja presión o vacío parcial. Esto reduce la concentración de todas las moléculas de gas, incluidos los reactivos que se introducirán más tarde.

Introducción del gas precursor

Una vez que la cámara alcanza la presión y temperatura objetivo, se inyecta uno o más gases precursores volátiles. Estos gases contienen los elementos químicos que formarán la película final. Por ejemplo, para depositar nitruro de silicio, se pueden usar gases como diclorosilano y amoníaco.

El papel del calor y la reacción superficial

Los sustratos se calientan a una temperatura alta y específica (a menudo de 500 a 900 °C). Esta energía térmica es lo que impulsa la reacción química. Fundamentalmente, la reacción está diseñada para ocurrir casi exclusivamente en la superficie caliente del sustrato, no en la fase gaseosa por encima de él.

Crecimiento uniforme de la película

A medida que las moléculas de gas precursor aterrizan en la superficie caliente, se descomponen o reaccionan, uniéndose al sustrato y formando una película delgada sólida y estable. Debido a que la baja presión permite que las moléculas de gas se extiendan y alcancen todas las áreas de manera uniforme, la película se acumula con una uniformidad excepcional capa por capa.

Las ventajas de la baja presión

La decisión de operar a baja presión es deliberada y desbloquea varios beneficios clave que son imposibles de lograr a presión atmosférica.

Conformidad excepcional de la película

La ventaja más significativa de la LPCVD es su capacidad para producir películas altamente conformes. La baja presión aumenta el recorrido libre medio de las moléculas de gas, la distancia promedio que recorren antes de colisionar con otra molécula. Esto les permite difundirse profundamente en trincheras, orificios y alrededor de formas complejas antes de reaccionar, lo que da como resultado una película de espesor uniforme en todas partes.

Alta pureza de la película

Al reducir la densidad general del gas, se minimiza la probabilidad de que ocurran reacciones químicas no deseadas en la fase gaseosa (lejos del sustrato). Esto evita que se formen pequeñas partículas y caigan sobre la película, lo que resulta en un recubrimiento final con muy pocos defectos o impurezas.

Alto rendimiento para la fabricación

Debido a que el crecimiento de la película es tan uniforme, los sustratos se pueden apilar verticalmente y muy juntos en hornos por "lotes". Esto permite procesar cientos de obleas simultáneamente en una sola pasada, lo que convierte a la LPCVD en un proceso económicamente eficiente para la fabricación de gran volumen.

Comprender las compensaciones

Ningún proceso es perfecto para cada aplicación. La limitación principal de la LPCVD es una consecuencia directa de su mecanismo central.

El requisito de alta temperatura

La LPCVD se basa en altas temperaturas para proporcionar la energía de activación para las reacciones químicas superficiales. Esto la hace inadecuada para depositar películas sobre materiales sensibles a la temperatura, como los plásticos, o sobre dispositivos semiconductores que ya tienen metales de bajo punto de fusión como el aluminio integrados en ellos.

LPCVD frente a CVD mejorada por plasma (PECVD)

Para superar la limitación de la temperatura, a menudo se utiliza la CVD mejorada por plasma (PECVD). La PECVD utiliza un campo eléctrico para crear un plasma, que energiza los gases precursores. Esto permite que la deposición ocurra a temperaturas mucho más bajas. La compensación es que las películas de PECVD a menudo son menos densas, menos uniformes y tienen propiedades diferentes a las de sus contrapartes de LPCVD a alta temperatura.

LPCVD frente a deposición física de vapor (PVD)

La deposición física de vapor (PVD), como el sputtering, es un proceso fundamentalmente diferente. Es un proceso físico de línea de visión, no químico. Si bien la PVD opera a bajas temperaturas y es excelente para depositar metales y aleaciones, tiene dificultades para producir los recubrimientos altamente conformes en los que la LPCVD sobresale.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con su objetivo principal para la película delgada.

- Si su enfoque principal es la máxima pureza de la película y la uniformidad en estructuras 3D complejas: La LPCVD es el estándar de la industria, siempre que su sustrato pueda soportar las altas temperaturas de procesamiento.

- Si su enfoque principal es depositar una película sobre un sustrato sensible a la temperatura: La PECVD es la alternativa lógica, aceptando una posible compensación en la calidad de la película en comparación con la LPCVD.

- Si su enfoque principal es depositar un metal o aleación pura con buena adhesión a bajas temperaturas: Los métodos PVD como el sputtering son generalmente la opción superior y más directa.

En última instancia, elegir la tecnología de deposición correcta depende de una comprensión clara de sus restricciones de material, térmicas y geométricas.

Tabla de resumen:

| Aspecto clave | Característica de LPCVD |

|---|---|

| Tipo de proceso | Deposición química de vapor bajo vacío |

| Ventaja principal | Conformidad y uniformidad excepcionales de la película |

| Temperatura de funcionamiento | Alta (500-900 °C) |

| Mejor para | Sustratos resistentes a la temperatura que requieren recubrimientos de alta pureza |

| Alternativa para baja temperatura | CVD mejorada por plasma (PECVD) |

¿Listo para lograr una calidad superior de película delgada en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones para procesos de deposición precisos como LPCVD. Ya sea que esté desarrollando microelectrónica o materiales de alto rendimiento, nuestra experiencia garantiza que obtenga el equipo adecuado para resultados excepcionales. Contacte a nuestros expertos hoy mismo para discutir sus necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD