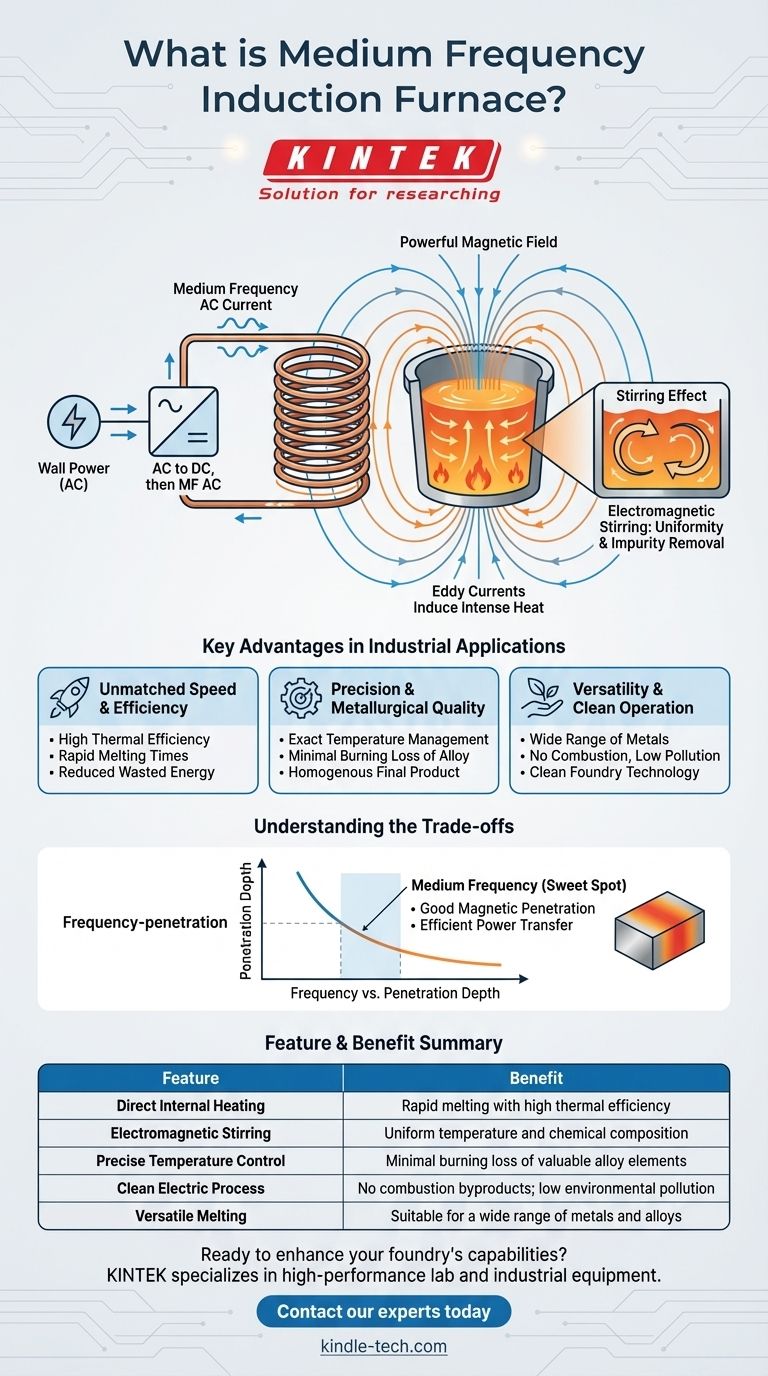

En esencia, un horno de inducción de frecuencia media es un horno eléctrico avanzado que funde metal sin ningún contacto directo ni combustión. Funciona convirtiendo la energía eléctrica estándar en una corriente de frecuencia media, que se alimenta a una bobina de cobre. Esta bobina genera un potente campo magnético que induce grandes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la carga metálica, lo que hace que se caliente y se funda rápidamente.

Un horno de inducción de frecuencia media representa un cambio fundamental en la tecnología de fusión, pasando de fuentes de calor externas a un proceso que genera calor directamente dentro del material objetivo. Este principio de inducción electromagnética ofrece una velocidad, eficiencia y control metalúrgico sin precedentes.

El principio fundamental: cómo la inducción crea calor

Para comprender el valor de esta tecnología, primero debemos entender su método único de generación de calor. Todo el proceso se basa en dos principios físicos fundamentales: la inducción electromagnética y el efecto térmico de la corriente.

De la energía de la red a la corriente de frecuencia media

La fuente de alimentación del horno es el primer componente crítico. Toma la corriente alterna (CA) trifásica estándar de la red eléctrica y la convierte en corriente continua (CC). Esta CC se transforma luego en una corriente CA de frecuencia media, monofásica y controlada con precisión.

El poder de la inducción electromagnética

Esta corriente especializada se envía a través de una gran bobina de cobre refrigerada por agua que rodea el crisol que contiene el metal. A medida que fluye la corriente, genera un potente y rápidamente cambiante campo magnético en el espacio dentro de la bobina.

Generación de calor con corrientes de Foucault

Este campo magnético pasa a través del metal colocado dentro del crisol. Según las leyes de la inducción electromagnética, el campo magnético fluctuante induce potentes corrientes eléctricas, llamadas corrientes de Foucault, a fluir dentro del propio metal.

El metal tiene una resistencia eléctrica natural. A medida que estas grandes corrientes de Foucault fluyen contra esta resistencia, generan calor intenso, un fenómeno conocido como el efecto térmico de la corriente. Esto es lo que hace que el metal se caliente y finalmente se funda.

El efecto de agitación inherente

Las mismas fuerzas magnéticas que generan las corrientes de Foucault también crean una acción de agitación dentro del metal fundido. Esta agitación electromagnética es una ventaja significativa, ya que asegura que el metal líquido tenga una temperatura y composición química uniformes, al mismo tiempo que ayuda a mover las impurezas a la superficie para ser eliminadas como escoria.

Ventajas clave en aplicaciones industriales

El principio de funcionamiento único del horno de inducción de frecuencia media proporciona varias ventajas distintas sobre los hornos tradicionales de combustible o de otros tipos eléctricos.

Velocidad y eficiencia inigualables

Debido a que el calor se genera directamente dentro de la carga metálica, el proceso tiene una alta eficiencia térmica. Hay muy poca energía desperdiciada, lo que resulta en tiempos de fusión significativamente más cortos en comparación con los hornos que deben transferir calor de una fuente externa.

Precisión y calidad metalúrgica

La entrada de energía se puede controlar con extrema precisión, lo que permite una gestión exacta de la temperatura. Esto, combinado con la ausencia de subproductos de combustión, conduce a una pérdida mínima por quemado de valiosos elementos de aleación. El efecto de agitación garantiza además un producto final homogéneo y de alta calidad.

Versatilidad y operación limpia

Los hornos de inducción pueden fundir una amplia gama de metales y aleaciones. Como proceso totalmente eléctrico sin combustión, produce muy poca contaminación ambiental en forma de polvo, humo o gases nocivos, lo que la convierte en una tecnología mucho más limpia para la fundición moderna.

Comprendiendo las compensaciones

Aunque son muy efectivos, el diseño de estos hornos se basa en un conjunto específico de principios físicos. La elección de la "frecuencia media" es una compensación de ingeniería deliberada.

El equilibrio frecuencia-penetración

La frecuencia de la corriente alterna en la bobina dicta la profundidad con la que el campo magnético penetra en la carga metálica. Las frecuencias más bajas penetran más profundamente, mientras que las frecuencias más altas tienden a calentar solo la superficie.

El "punto óptimo" para la fusión

La frecuencia media es el equilibrio óptimo para la mayoría de las aplicaciones de fusión. Es lo suficientemente baja como para lograr una buena penetración magnética en los trozos de metal en el crisol, pero lo suficientemente alta como para transferir energía de manera eficiente y crear un fuerte efecto de agitación para la calidad metalúrgica.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de fusión depende completamente de sus prioridades operativas. Un horno de inducción de frecuencia media destaca en áreas específicas.

- Si su enfoque principal es la máxima pureza y el control de aleaciones: La gestión precisa de la temperatura, el entorno de fusión limpio y la acción de agitación inherente lo convierten en la opción superior.

- Si su enfoque principal es la fusión de alta velocidad y bajo demanda: El calentamiento rápido y la alta eficiencia eléctrica permiten tiempos de respuesta más rápidos que casi cualquier otro método.

- Si su enfoque principal es reducir el impacto ambiental: La falta de combustión y emisiones lo convierte en una de las tecnologías de fusión más limpias y sostenibles disponibles.

Esta tecnología permite a las fundiciones producir metales de alta calidad con una velocidad, precisión y responsabilidad ambiental excepcionales.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Calentamiento interno directo | Fusión rápida con alta eficiencia térmica |

| Agitación electromagnética | Temperatura y composición química uniformes |

| Control preciso de la temperatura | Pérdida mínima por quemado de valiosos elementos de aleación |

| Proceso eléctrico limpio | Sin subproductos de combustión; baja contaminación ambiental |

| Fusión versátil | Adecuado para una amplia gama de metales y aleaciones |

¿Listo para mejorar las capacidades de su fundición con tecnología de fusión avanzada?

KINTEK se especializa en proporcionar equipos de laboratorio e industriales de alto rendimiento, incluidos hornos de inducción. Nuestras soluciones están diseñadas para ofrecer la velocidad, precisión y operación limpia que su laboratorio o instalación de producción requiere.

Contacte a nuestros expertos hoy para discutir cómo un horno de inducción de frecuencia media puede optimizar su proceso de fusión de metales y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento